|

고밀도 폴리에틸렌과 실란 처리된 분쇄페놀수지 복합재의 제조 및 특성 |

|

박준서1, 한창규2, 남병욱1* 1한국기술교육대학교 에너지⋅신소재⋅화학공학과, 2(주)신흥화학

|

|

Preparation and characterization of high density polyethylene/silane treated pulverized-phenol resin composites |

|

Jun-Seo Park1, Chang-Gue Han2, Byeong-Uk Nam1* 1Department of Applied Chemical Engineering, School of Energy⋅Materials⋅Chemical Engineering, Korea University of Technology and Education 2SHIN HEUNG CHEMICAL CO.,LTD. |

|

요 약 페놀수지는 열경화성 수지로서 우수한 내열성 및 기계적 물성을 가지고 있다. 하지만 열경화 특성으로 인해 사용 후 재활용이 어렵고, 전체 생산량의 15∼20%가 스프루와 런너 형태로 폐기되고 있다. 4만 톤의 페놀수지 스프루와 런너가 버려지고 있으며 폐기된 페놀 스프루와 런너 처리비용은 연간 200억원으로 추정된다. 본 실험에서는 폐기되는 스프루와 런너를 분쇄하고 폴리에틸렌과의 표면접착력 향상을 위해 실란 표면처리를 하였다. 분쇄된 입자의 크기는 100∼1000um의 분체와 1∼100um의 미분으로 나누어 실험하였다. 분쇄된 페놀은 실란 작용기에 따른 특성을 평가하기 위해 3-(Methacryloyloxy) propyltrimethoxysilane 과 Vinyltrimethoxy silane으로 처리되었다. 입자의 크기를 분석하기 위해 입도분석기를 사용였다. 열적특성은 DSC(Differential Scanning Calorimetry)와 HDT(heat deflection temperature)를 통하여 분석하였다. 기계적 물성의 측정은 UTM(universal testing machine)과 notched izod impact tester로 평가하였다. 전처리한 페놀수지 파우더를 첨가시, 고밀도 폴리에틸렌(HDPE)의 열변형온도가 77℃에서 최대 96℃까지 향상되었으며, 결정화도와 결정화 온도가 증가하였다. 결론적으로, 실란 전처리 하지 않았을 경우와 비교했을 때 충격강도는 50%가 인장강도는 20%가 상승하였다.

|

|

Abstract Phenolic resin has excellent heat resistance and good mechanical properties as a thermosetting resin. However, its thermosetting characteristics cause it to produce a non-recyclable waste in the form of sprue and runner which is discarded and represents up to 15∼20% of the overall products. Forty thousand tons of phenolic resin sprue and runner are disposed of (annually). The (annual) cost of such domestic waste disposal is calculated to be 20 billion won. In this study, discarded phenol resin scraps were pulverized and treated by silanes to improve their interfacial adhesion with HDPE. The sizes of the pulverized pulverulent bodies and fine particles were (100um∼1000um) and (1∼100um), respectively. The pulverized phenol resin was treated with 3-(methacryloyloxy) propyltrimethoxysilane and vinyltrimethoxy silane and the changes in its characteristics were evaluated. The thermal properties were evaluated by DSC and HDT. The mechanical properties were assessed by a notched Izod impact strength tester. When the silane treated phenol resin was added, the heat distortion temperature of HDPE increased from 77℃ to 96℃ and its crystallinity and crystallization temperature also increased. Finally, its impact strength and tensile strength increased by 20% and 50%, respectively, in comparison with the non-treated phenol resin.

Keywords : High density polyethylene, organic filler, phenol resin, recycle, thermosetting resin |

1. 서론

페놀수지는 대표적인 열경화성 수지로서 우수한 내열성 및 기계적 물성을 가지고 있으며 자동차, 전기 산업에서 필수적인 재료로서 사용되고 있다.

하지만 열경화성 특성으로 인해 사용 후 재활용이 어렵고, 제조공정상 전체 생산량의 15∼20%가 스프루/런너 등으로 폐기되고 있다. 스프루/런너로 국내에서만 1만 4천 톤 가량이 사용되지 않고 폐기되며 처리비용이 연간 200억에 이를 것으로 추산된다.

이렇게 폐기되는 페놀수지의 재활용을 위한 다양한 방법들이 실행되고 있다. 많은 부분은 소각에 의한 에너지 회수, 열분해에 의한 유하 그리고 매립 등으로 처리되어지고 있고, 미분쇄를 통한 원재료와의 혼합등으로 재활용되고 있다[1].

본 실험에서는 폐기되는 페놀 스프루/런너를 수거하여 분쇄하고 이를 통해 고밀도 폴리에틸렌과 복합재 제조를 수행하였다.

실험은 조분쇄 페놀과 미분쇄 페놀을 각각 고밀도폴리에틸렌과 복합재를 제조하고 입자크기에 따른 열적, 기계적물성을 파악하는 단계와 이를 바탕으로 고밀도폴리에틸렌과의 계면 접착력을 향상시키기 위해 각기 다른 두 종류의 실란으로 표면처리를 하는 두 단계로 진행하였다[2].

2. 실험방법

2.1 Materials

본 연구에 사용된 폴리에틸렌은 롯데케미칼 사의 고밀도 폴리에틸렌(HDPE) 2210J(MI : 7g/10min, d=0.959 g/cm3)의 파우더를 사용하였으며 페놀수지는 신흥화학에서 폐기되는 노볼락수지의 스프루/런너를 신흥화학을 통한 1차 조분쇄, 아프로켐의 질소냉각을 통한 2차 미분쇄를 하여 사용하였다.

페놀의 전처리를 위에 사용된 커플링제는 alfa aesar의 3-[methacryloyloxy] propyltrimethoxy silane과 sigma-aldrich의 Vinyltrimethoxysilane을 사용하였다.

2.2 HDPE/페놀수지 복합재

융용 블렌딩법을 이용하여 평균 입자크기가 113㎛, 300㎛, 450㎛ 페놀수지를 무게조성비 HDPE/페놀수지 100/20으로 복합재를 제조하였다. 또한 전처리한 실란에 대해 Table 1과 같은 조성으로 HDPE/실란처리페놀수지 복합재를 제조하였다. 제조에 사용된 장비는 Bautek사의 BA-19 이축압출기 (L/D=40, 19Φ, co-rotating)를 사용하였으며, 170℃(hopper)에서 200℃(die)의 배럴 온도에서 200 rpm의 속도로 제조하였다. 제조하여 얻어진 시료를 오븐에서 60℃로 24시간 건조 후 기계적 물성 측정을 위해 HEUNG HWA Machinery사의 HVM-25VS 사출기를 사용하여 시편을 제작하였다.

Table 1. Content of HDPE/phenol resin composites

|

Notation |

HDPE |

Nontreated phenol |

Vinyl silane treated phenol |

Acryl silane treated phenol |

|

HDPE |

100 |

0 |

|

|

|

Control phenol |

100 |

10 |

|

|

|

100 |

20 |

|

|

|

|

100 |

30 |

|

|

|

|

ASMP (Acryl silane modified phenol) |

100 |

|

10 |

|

|

100 |

|

20 |

|

|

|

100 |

|

30 |

|

|

|

VSMP (Vinyl silane modified phenol) |

100 |

|

|

10 |

|

100 |

|

|

20 |

|

|

100 |

|

|

30 |

2.3 페놀수지의 실란 전처리

가수분해를 진행시키기 위해 증류수/에탄올 1:4 용액에 pH 4를 맞추고 Vinyl/acryl계 실란을 1, 3wt% 첨가한다. 40℃에서 30분 동안 교반하며 알콕시 실란을 실란올로 가수분해 시킨다. 그 후, 분쇄한 페놀수지를 넣고 40℃에서 2시간 동안 교반하며 페놀수지 표면에 실란올이 흡수되어 수소결합하게 한다. 2시간 동안 교반 후, 감압 여과한다. 여과된 분말을 건조기에서 120℃, 2시간 동안 건조하여 축합중합을 진행하고 반응을 마무리 한다[3].

2.4 입도분석

페놀 분쇄물의 입자크기에 따른 복합재 특성 분석을 위해 MALVERN사의 Zetasizer Nano ZSP 입도분석기를 이용하여 입도 분석하였다. 페놀 분쇄물의 분산을 위해 에탄올을 사용하였다.

2.5 시차주사열량계(DSC)

페놀수지의 도입에 따른 핵제효과 및 열적 특성을 확인하기 위해 DSC (Perkin elmer, DIAMOND DSC)를 사용하였다. DSC는 30℃에서 180℃까지 10℃/min의 승온 속도로 승온 시켰으며 각 30℃/min, 20℃/min, 10℃/min, 5℃/min의 속도로 냉각하며 데이터를 획득하고 combining 식을 통해 열적 특성을 확인하였다.

2.6 열변형온도(HDT)

페놀 첨가 시 HDPE의 내열성 향상을 확인하기 위해 Tinus olsen사의 303 HDTM 열변형 온도 측정기를 사용하였다.

2.7 기계적 물성 측정

굴곡 강도는 ASTM D648의 규격에 의거하여 제조된 시편을 universal testing machine (UTM, Tinius Olsen, H5KT)을 사용하여 측정하였다.

충격강도는 ASTM D256의 규격에 의거하여 사출성형으로 제조된 Izod 충격강도 시편을 노칭 성형기로 Notch한 다음 Izod 충격시험기 (Izod impact tester, QM 700A, Korea)를 이용하여 측정하였다.

3. 결과 및 토론

3.1 HDPE/페놀수지 복합재 특성분성

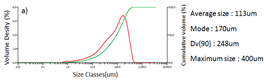

본 실험에서 사용되어진 필러의 입자크기는 각 113㎛, 300㎛, 450㎛이다. 분쇄공정의 특성상 평균 입자크기 450㎛까지는 조분쇄기를 통한 1차 분쇄만으로 얻을 수 있으며 입자크기 300㎛이하를 얻기 위해선 미분쇄기를 사용해 2차 분쇄를 진행하여야 한다.

입자크기 증가에 따른 기계적물성의 변화를 분석하기 위해 다양한 이론들이 소개되고 있다. Talc, clay와 같은 무기물 필러의 경우 입자크기가 수㎚∼200㎛의 범위에서 실험이 이루어지고 있고 입자크기가 작아질수록 기계적 물성의 향상이 보고되고 있다[4-6]. 하지만 본 실험에서 사용되는 페놀수지의 평균 입자크기는 100∼500㎛로 입자크기가 상이하므로 분석이 용이하지 않다. 유리섬유와 탄소섬유는 고분자보강을 위해 사용되는 또 다른 첨가재로서 단섬유상의 경우 0.1mm∼10mm 크기가 사용되며 섬유의 길이가 길어질수록 기계적물성이 보강되는

Fig. 1. Particle size distribution of phenol resin

(a) 113μm, (b) 300μm, (c) 450μm

것이 보고되고 있다[7-8]. 하지만 섬유상의 경우 종횡비가 큰 특징을 가지고 있으므로 페놀분쇄물과는 완전히 동일한 특성을 나타내지 않겠지만 분쇄기로 분쇄되어 angular한 모형을 가지고 있고 입자의 크기가 크므로 섬유충진제를 도입했을 때와 유사한 특성을 나타낼 것이라 예상하였다. 섬유보강 복합재에서 입자크기 증가에 따른 충격보강을 설명하기 위한 대표적 이론으로 pull-out 모형이 사용되고 있다. Pull-out 모형은 notch된 복합재료의 에너지 분산을 설명하기 위해 제안되었다. 입자크기가 큰 재료가 첨가된 복합재료를 파단하기 위해서는 충진제가 파단되거나 재료로부터 충진제가 뽑혀져 나와야 된다. 재료가 뽑혀 나오기 위해선 충격에너지가 전달된 수직방향으로 shear stress가 발생하며 충격에너지가 분산되게 된다[8].

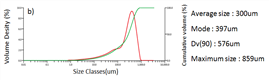

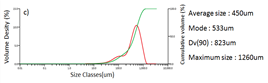

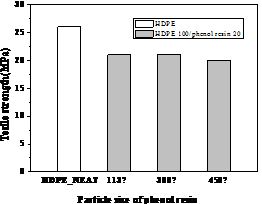

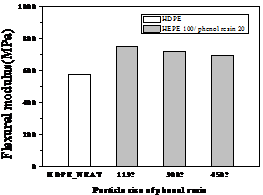

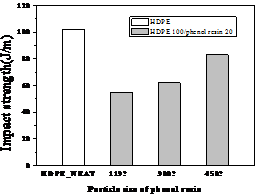

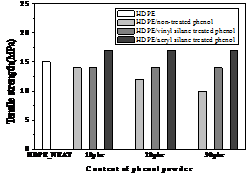

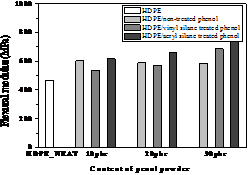

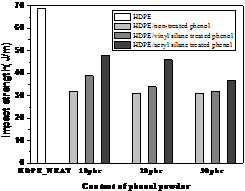

본 실험에서 Fig. 4의 입자크기에 따른 충격강도 경향성을 살펴보면 입자크기가 클수록 충격강도가 증가하는 경향성을 확인할 수 있으며, 평균 입자크기가 300㎛ 이상일 때 충격강도가 증가되는 경향성을 확인하였다. 한편, Fig. 2의 인장강도나 Fig. 3의 굴곡탄성률은 입자크기에 따라 물성변화가 거의 없다. 그러므로, 1차 조분쇄만으로 획득할 수 있어 생산비용이 적고 충격강도가 다른 조성에 비해 유리한 450㎛의 입자크기가 충진재로서 유리하다.

Fig. 2. Tensile strength of HDPE/phenol resin composites (100/20) with a variation of particle size

Fig. 3. Flexural modulus of HDPE/phenol resin composites (100/20) with a variation of particle size

Fig. 4. Impact strength of HDPE/phenol resin composites (100/20) with a variation of.particle size

3.2 HDPE/실란처리 페놀수지 복합재 특성분성

3.2.1 페놀수지 실란전처리 : 열적특성

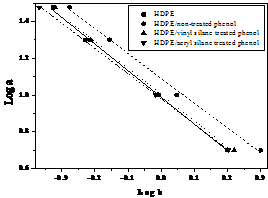

비등방성 결정화거동을 확인하고 페놀수지가 HDPE에 필러로서 첨가되었을 때 핵제효과를 확인하기 위해 DSC 데이터와 Ozawa식과 Avrami식의 합치식인 combining 식을 살펴보았다. 각 Ozawa식과 Avrami식은 (1), (2)와 같으며 이의 합치식인 combining 식은 (3)과 같다.

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

combining 식에서 b는 Ozawa와 Avrami 상수의 비로 b=n/m 이며, F(T)는 결정화도가 결정되었을 때의 온도이다. Avrami식과 ozawa식의 합식인 combining식을 통해 도식화한 Fig. 5를 보면 실란 처리하지 않았을 경우(●) 그래프가 HDPE예 비해 우측으로 이동한다[9-10]. 즉 결정화 속도가 느려지며 Table 2에서 △H를 살펴보았을 때 결정화도 또한 HDPE에 비해 떨어지는 것을 확인할 수 있다. 실란처리를 하지 않은 페놀수지는 결정화속도가 떨어지며, 결정형성을 방해하는 것을 확인할 수 있었다. 하지만 실란 처리를 할 경우, Fig. 5에서 결정형성속도가 HDPE와 비슷해짐을 확인할 수 있고, 특히 바이닐계 실란을 사용하였을 경우 Table 2에서 결정화도가 HDPE에 비해 증가하는 것을 확인할 수 있었다. 결론적으로 실란처리하지 않은 페놀수지는 결정형성을 방해하지만 실란처리를 할 경우 결정화 속도, 결정화온도, 결정화도를 향상시키는 핵제효과가 있음을 확인할 수 있었으며 특히 바이닐계 실란이 우수함을 확인하였다.

Fig. 5. Log a versus log t from the combined Avrami and Ozawa equation

Table 2. DSC data for HDPE/silane treated phenol resin composites at heating/cooling rate of 10℃/min

|

Grade |

Cooling |

Heating |

|||

|

Tc (℃) |

△H (j/g) |

Ts1) |

Tm (℃) |

△H (j/g) |

|

|

HDPE |

114 |

168 |

120 |

132 |

178 |

|

Non treated phenol (10phr) |

118 |

143 |

124 |

130 |

148 |

|

Acryl silane modified phenol(10phr) |

126 |

177 |

126 |

126 |

167 |

|

Vinyl silane modified phenol (10phr) |

126 |

178 |

130 |

126 |

173 |

바이닐계 실란의 전처리 여부가 핵제효과에 미치는 요인으로는 첫째, 전처리된 표면으로 인한 분산성 및 계면 접착성 향상. 둘째, HDPE의 융용점도를 낮추는 윤활제 역할을 하기 때문이다[11].

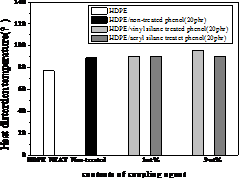

복합재의 HDT(heat distortion termperature) tester를 통한 내열성 측정 결과 Fig. 6과 같이 HDPE는 77℃이고 페놀첨가 시 종류에 상관없이 HDT가 13℃ 가량 향상된 것을 확인할 수 있었다. 또한 바이닐계 실란을 사용하고 실란의 함량이 3wt%사용하였을 경우 20℃의 내열성 향상을 확인 하였다.

Fig. 6. Heat distortion temperature of HDPE/silane treated phenol resin composites with a variation of silane coupling agent

열변형온도는 creep특성과 열팽창의 함수로서 재료의 탄성률 및 온도에 따른 탄성률에 크게 영향을 받는다. 내열성 및 강도가 우수한 페놀수지가 수지에 첨가되어 재료의 굴곡탄성률을 증가시키며 이로인해 creep특성이 우수해져 열변형온도가 증가하게 된다[12].

3.2.2 페놀수지 실란전처리 : 기계적 특성

실란전처리를 하지 않은 페놀분쇄물을 PE와 컴파운딩 할 경우 굴곡탄성을 제외하고 기계적 물성이 감소하였다. PE와 페놀분쇄물의 계면접착력 향상을 위해 실란처리를 하였고 그 결과 기계적 물성의 향상을 확인하였다. Fig. 7의 인장강도를 보면 전처리 하지 않았을 경우보다 전처리 하였을 경우 인장강도가 증가하고, 바이닐계 실란전처리를 할 경우 HDPE에 비해 인장강도가 높아지는 것을 확인하였다. Fig. 8의 굴곡탄성률은 전처리여부에 관계없이 HDPE에 비해 증가하였으며 인장강도와 마찬가지로 바이닐계 실란이 가장 높은 강도향상을 보였다. Fig. 9의 충격강도는 페놀첨가 시 전처리여부에 관계없이 감소하나, 전처리할 경우 감소폭이 줄어든다. 또한 함량이 증가할수록 강도가 감소하게 된다. 전체적으로 물성을 살펴보았을 때, 전처리페놀함량이 20phr이고 바이닐계 실란으로 전처리한 경우 종합적으로 우수한 기계적 물성의 향상을 확인할 수 있었다.

Fig. 7. Tensile strength of HDPE/silane treated phenol.resin composites with a variation of silane coupling agent

Fig. 8. Flexural strength of HDPE/silane treated phenol.resin composites with a variation of silane .coupling agent

Fig. 9. Impact strength of of HDPE/silane treated phenol.resin composites with a variation of silane coupling agent

4. 결론

(1) 입자크기가 500㎛내외의 페놀 분쇄물을 얻기 위해 별도의 장치가 필요없이 조분쇄기를 사용하여 분쇄가능하고 300㎛ 이하의 입자크기를 얻기 위하여 질소냉각을 통한 미분쇄가 필요하다. 기계적 물성측면에서 입자크기가 300㎛ 이상일 경우 입자크기가 작은 경우에 비해 충격강도의 증가가 관찰된다. 분쇄비용과 기계적 물성을 고려하였을 때, 미분쇄공정은 필요 없으며 400㎛이상의 조분쇄가 유리하다.

(2) 페놀수지를 첨가하였을 시, 전처리 여부에 관계없이 열변형온도가 77℃에서 90℃ 까지 상승하며 바이닐계 실란을 전처리과정에서 페놀대비 3wt% 사용할 경우 96도까지 온도 상승이 관찰된다. 또한 페놀수지를 전처리 하지않고 사용 시 결정화도를 떨어트리고 결정화속도 또한 감소하지만 전처리할 경우 결정화속도가 기존 HDPE와 유사하고 결정화도가 증가하는 핵제효과를 확인하였다.

(3) 전처리를 할 경우 하지 않았을 경우보다 기계적 물성 향상이 되며, 특히 바이닐계 실란을 사용하였을 경우 HDPE보다 인장강도와 굴곡강도가 증가한다. 전처리 여부에 상관 없이 충격강도는 감소하게 되며 바이닐계 실란을 사용하였을 경우 충격강도의 감소폭이 작게 나타난다.

Reference

[1] Pickering, S. J., "Recycling technologies for thermoset composite materials—current status," Composites Part A: Applied Science and Manufacturing vol. 37, no. 8, pp. 1206-1215, 2006.

DOI: http://dx.doi.org/10.1016/j.compositesa.2005.05.030

[2] Ishak, Z. A., et al., "Effect of silane‐based coupling agents and acrylic acid based compatibilizers on mechanical properties of oil palm empty fruit bunch filled high‐density polyethylene composites," Journal of applied polymer science, vol. 68, no. 13, pp. 2189-2203, 1998.

DOI: http://dx.doi.org/10.1002/(SICI)1097-4628(19980627) 68:13<2189::AID-APP16>3.0.CO;2-V

[3] Osterholtz, F. D. and E. R. Pohl., "Kinetics of the hydrolysis and condensation of organofunctional alkoxysilanes: a review," Journal of Adhesion Science and Technology, vol. 6, no. 1, pp. 127-149, 1992.

DOI: http://dx.doi.org/10.1163/156856192X00106

[4] FU, Shao-Yun, et al., Effects of particle size, particle/matrix interface adhesion and particle loading on mechanical properties of particulate–polymer composites. Composites Part B: Engineering, vol. 39, no. 6, pp. 933-961, 2008.

DOI: http://dx.doi.org/10.1016/j.compositesb.2008.01.002

[5] ONUEGBU, Genevive C., et al., The effects of filler contents and particle sizes on the mechanical and end-use properties of snail shell powder filled polypropylene. Materials Sciences and Applications, vol. 2, no. 07, pp. 810, 2011.

DOI: http://dx.doi.org/10.4236/msa.2011.27110

[6] Dubnikova, I. L., S. M. Berezina, and A. V. Antonov., "Effect of rigid particle size on the toughness of filled polypropylene," Journal of applied polymer science, vol. 94, no. 5, pp1917-1926, 2004.

DOI: http://dx.doi.org/10.1002/app.21017

[7] SILVERMAN, Edward M., Effect of glass fiber length on the creep and impact resistance of reinforced thermoplastics. Polymer composites, vol. 8, no. 1, pp. 8-15, 1987.

DOI: http://dx.doi.org/10.1002/pc.750080103

[8] THOMASON, J. L.; VLUG, M. A., Influence of fibre length and concentration on the properties of glass fibre-reinforced polypropylene: 4. Impact properties. Composites Part A: Applied Science and Manufacturing, vol. 28, no. 3, pp277-288, 1997.

DOI: http://dx.doi.org/10.1016/S1359-835X(96)00127-3

[9] Kim, Seong Hun, Seon Hoon Ahn, and Toshihiro Hirai, Polymer, vol. 44, pp. 5625-5634, 2003.

[10] Tjong, S. C., and S. P. Bao., "Preparation and nonisothermal crystallization behavior of polyamide 6/montmorillonite nanocomposites," Journal of Polymer Science Part B: Polymer Physics, vol. 42, no. 15, pp. 2878-2891, 2004.

DOI: http://dx.doi.org/10.1002/polb.20161

[11] Velasco, J. I., J. A. De Saja, and A. B. Martinez., "Crystallization behavior of polypropylene filled with surface‐modified talc," Journal of applied polymer science, vol. 61, no. 1, pp. 125-132, 1996.

DOI:http://dx.doi.org/10.1002/(SICI)1097-4628(19960705) 61:1<125::AID-APP14>3.0.CO;2-6

[12] Takemori, Michael T., "Towards an understanding of the heat distortion temperature of thermoplastics," Polymer Engineering & Science, vol. 19, no. 15, pp. 1104-1109, 1979.

DOI: http://dx.doi.org/10.1002/pen.760191507

|

남 병 욱(Byeong-Uk Namg) [정회원] |

|

|

|

• 1987년 2월 : 서울대학교 공업화학과 (공학사) • 1989년 2월 : 서울대학교 공업화학과 (공학석사) • 1993년 8월 : 서울대학교 공업화학과 고분자재료 (공학박사) •1993년 9월 ~ 2002년 2월 : SK innovation 대덕 R&D센터 고분자연구소 수석연구원 |

|

•2008년 8월 ~ 2009년 8월 : 미국 RPI공대 화학화 방문교수 •2002년 3월 ~ 현재 : 한국기술교육대학교 응용화학공학과 교수

<관심분야> 고분자 복합재료, 친환경 고분자 소재 |

|

|

박 준 서(Jun-Seo Park) [정회원] |

|

|

|

•2008년 3월 ~ 현재 : 한국기술교육대학교 응용화학공학과 공학사 과정 |

|

<관심분야> 블렌드 및 나노복합재 제조, 복합소재 개발 |

|

|

한 창 규(Chang-Gue Han) [정회원] |

|

|

|

•20011년 2월 : 한국기술교육대학교 응용화학공학과(공학사) •2013년 2월 : 한국기술교육대학교 응용화학공학과 (공학석사) •2016년 2월 : 한국기술교육대학교 응용화학공학과 박사과정 수료 •2010년 8월 ~ 현재 : 신흥화학(주) 부설연구소 책임연구원 |

|

<관심분야> 페놀수지 컴파운드 제조 및 개발, 열경화성수지 재생연구개발 |

|