|

화학제품 운반선 수평 파형격벽의 최소중량설계에 관한 연구 |

|

신상훈1, 고대은2* 1현대중공업 선박연구소, 2동의대학교 조선해양공학과

|

|

A Study on Minimum Weight Design of Horizontal Corrugated Bulkheads for Chemical Tankers |

|

Sang-Hoon Shin1, Dae-Eun Ko2* 1Hyundai Maritime Research Institute, Hyundai Heavy Industries Co., Ltd. 2Department of Naval Architecture and Ocean Engineering, Dong-Eui University |

|

요 약 파형격벽은 보강격벽에 비해 많은 장점을 갖고 있어 살물선, 정유운반선, 화학제품 운반선의 화물창 격벽으로 사용되고 있다. 살물선 파형격벽의 최적 파형을 구하기 위한 연구는 비교적 활발하게 수행되어 왔으나, 고가의 재질로 구성되어 최적설계 시 경제적 효과가 가장 클 것으로 예상되는 화학제품 운반선에 대한 연구는 거의 찾아보기 어렵다. 화학제품 운반선의 파형격벽은 크게 수직 파형격벽과 수평 파형격벽으로 구분할 수 있으며, 수평 파형격벽은 다른 선종에서는 볼 수 없는 특별한 형태의 격벽으로 30K급 실적선의 경우 전체 파형격벽의 30% 정도를 차지하고 있다. 본 연구의 목적은 화학제품 운반선의 수평 파형격벽에 대한 최소중량설계 방법을 개발하는 것으로, 최적화 기법으로는 진화전략 기법을 도입하여 전체 최소점을 신뢰성 있게 탐색하였고 최적의 결과를 주는 설계변수 값이더라도 현장의 작업성을 위반하면 도태되도록 하여 현장 적용성을 높였다. 또한, 유한요소법에 의한 구조해석을 통해 도출된 최적설계 결과에 대한 구조 안전성을 검증하였다. 최적화 결과에 따른 수평 파형격벽의 설계는 실적선과 비교하여 동등 수준의 구조강도를 확보하면서도 약 14%의 중량 절감 효과를 보였으며, 이에 따라 설계 및 제작 공수를 줄이는데도 크게 기여할 것으로 기대된다. |

|

Abstract Corrugated bulkheads have many advantages compared to stiffened bulkheads, and they have thus been used for the cargo tank bulkheads of commercial vessels, such as bulk carriers, product oil carriers, and chemical tankers. Various studies have been carried out to find the optimum corrugation shape for bulk carriers, but optimum design studies for chemical tankers with bulkheads made of high-priced materials are scarce. The purpose of this study is to develop a minimum weight design method for horizontal corrugated bulkheads for a chemical tanker. An evolution strategy (ES) that searches for a reliable global optimum point was applied as an optimization technique, and the structural safety of the optimum design was verified through structural analysis using the finite element method (FEM). The results were compared with those of an existing ship, which showed a weight reduction of about 14% with equivalent structural strength.

Keywords : Chemical tankers, Minimum weight design, Horizontal corrugated bulkheads, Evolution strategy |

1. 서론

파형격벽(corrugated bulkhead)은 선박의 화물창 격벽으로 많이 사용되고 있는데, 그 이유는 보강격벽(stiffened bulkhead)에 비해 유지(maintenance)가 용이하고, 화물의 선적 및 하역에 유리하며, 열하중에 의한 팽창 및 수축에 유연한 장점이 있기 때문이다. 파형격벽을 주로 사용하는 선박은 살물선, 정유운반선, 화학제품 운반선이 있다.

파형격벽 최적설계에 대한 연구는 대부분 살물선을 대상으로 수행되어 왔다. Yim 등[1987], Yum [1990]과 Lee 등[2001]은 최적화 방법 자체에 중점을 두고 연구를 수행하였고, Shin 등[2003]은 현장 적용을 위해 최적화 방법과 작업성을 모두 고려하여 살물선의 파형격벽 최적설계를 수행한 바 있다.

살물선 이외의 파형격벽에 대한 연구로는 종방향 파형격벽을 포함하는 정유운반선을 대상으로 Shin 등[2009]이 경량화 프로그램을 개발한 바 있다.

파형격벽 중 가장 복잡한 화물창은 화학제품 운반선에서 볼 수 있다. 또한, 화학제품 운반선의 탱크 재료로는 부식에 대한 저항이 강하고, 용접성과 좋은 연성 등의 이유로 오스테나이트계 스테인레스강(austenitic stainless steel)의 사용이 적합하며, 듀플렉스 스테인레스강(duplex stainless steel)을 적용하면 탱크의 중량을 줄이고 화물 적재 용량을 증가시킬 수 있는 장점이 있다(Thomas [2004]). 이와 같이 복잡하고 고가의 재질로 구성되어 있는 화학제품 운반선에 대해 최적설계가 이루어진다면 상당히 큰 경제적 효과가 기대되므로 이에 대한 연구의 중요성이 부각되고 있다.

화학제품 운반선의 파형격벽은 크게 수직 파형격벽과 수평 파형격벽으로 구분할 수 있으며, 본 연구에서는 수평 파형격벽에 대한 최소중량 설계법을 개발하고자 한다. 수평 파형격벽은 다른 선종에서는 볼 수 없는 특별한 형태의 격벽으로 30K급 실적선의 경우 전체 파형격벽의 30%를 차지하고 있다. 참고로 살물선과 정유운반선은 모두 수직 파형격벽만을 적용하고 있다. Andric 등 [2010]은 수직 파형격벽 대비 수평 파형격벽의 효율성에 대한 연구를 수행한 바 있으며, 점차 수평 파형격벽의 적용 비율이 증가하리라 예상된다.

본 연구에서는 최적의 해를 찾기 위한 최적화 기법으로 전체 최소점 탐색에 탁월한 진화전략 기법을 도입하였고, 최적화 결과에 대한 최종 강도 검증을 위해 유한요소법에 의한 3차원 구조해석을 수행하였다. 또한, 도출된 최적화 결과를 실적선과 비교하여 최소중량설계 측면에서 제안된 설계 방법의 유용성을 확인하였다.

2. 화학제품 운반선의 파형격벽

화학제품 운반선은 일반적으로 다양한 화학 물질을 적재할 수 있어야하므로 화물창 구획수가 많은 것이 특징이고, 일반적으로 이러한 구획을 위한 격벽 구조로 구조적인 안전성과 최대한의 화물창 용량 확보, 화물창 청소 용이성 등을 고려하여 Fig. 1과 같이 파형격벽이 설치된다. 또한, 화물창의 청결 상태가 매우 중요하므로 화물창 내부에 내부재의 취부를 허용하지 않는 경우가 많아 갑판 종통재와 갑판 트랜스버스가 상갑판 위에 배치된다(Sim 등[2013]).

Fig. 1. Plan of the chemical tanker

화물창의 구획에 따라 파형격벽간의 연결 구조가 있으며, 설계 시에는 각 구획의 화물 특성에 맞게 파형 단면 형상을 결정해야 한다. 또한 강재의 재질 및 온도, 화물의 밀도가 중요한 설계 인자가 된다.

실적선을 바탕으로 그 형태를 분석한 결과 크게 수직 파형격벽과 수평 파형격벽으로 구분할 수 있으며, 수직 파형격벽은 Fig. 1에서 파형의 모습으로 나타나는 격벽으로 자세한 형상을 Fig. 2에 나타내었다.

Fig. 2. Vertical corrugated bulkhead

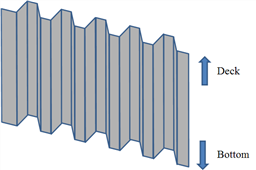

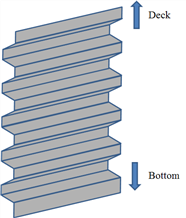

수평 파형격벽은 실적선의 양 측면에 설치되며 화물창의 경계를 이룬다. 파형의 형태는 Fig. 3과 같고, 높이방향 위치에 따라 파형의 치수와 판의 두께가 다르게 구성되며, 상하부 스툴은 설치되지 않는다. 수직 파형격벽은 종방향 파형격벽과 횡방향 파형격벽이 연결되는 등 복잡한 배치가 특징인 반면 수평 파형격벽은 복잡하지는 않으나 다른 선종에서는 볼 수 없는 독특한 구조가 특징이다. 본 연구에서는 최적 설계 대상으로 수평 파형격벽을 선정하였다.

Fig. 3. Horizontal corrugated bulkhead

3. 최적화 방법

본 연구에 적용한 최적화 기법은 진화전략 기법으로 Rechenberg[1973]에 의해 처음 도입되었고, 후에 Schwefel[1981]에 의해 더욱 발전, 체계화된 방법으로 적자생존과 자연도태의 원리를 기초로 한 유전자 알고리즘과 유사성이 있다.

최적화 전략은 크게 (μ+λ) 형태인 플러스(plus) 전략과 (μ,λ) 형태인 코마(comma) 전략으로 구분된다. 두 전략의 차이점은 선택(selection) 단계에 부모 개체의 참여 여부이다. 플러스 전략은 부모 개체와 자식 개체 모두가 선택에 참여하고, 코마 전략에서는 자식 개체만이 선택에 참여한다.

본 연구에서는 일반적으로 많이 사용되는 플러스 전략을 적용하였다. 플러스 전략에서는 μ개의 부모 개체가 λ개의 자식 개체를 형성하며, (μ+λ)의 모든 개체 중에서 적합성이 좋은 새로운 μ개의 부모 개체를 형성하는 전략으로 재결합(recombination)과 돌연변이(mutation) 과정을 통해 자식개체를 형성한다.

3.1 설계변수

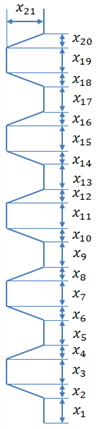

최적의 수평 파형격벽 형상을 결정하기 위한 설계변수는 Fig. 4에 나타낸 바와 같이 21개로 구성된다.

설계변수 중 ![]() 은 파형의 깊이,

은 파형의 깊이, ![]() 는 파형판의 너비,

는 파형판의 너비, ![]() 는 파형사판의 투영길이를 의미한다.

는 파형사판의 투영길이를 의미한다.

Fig. 4. Design variables

각 파형의 두께는 설계변수에 따라서 달라지는 종속 설계변수이며, 각 선급의 최소 요구치로 결정하였다. 각 설계변수의 간격은 5mm, 두께는 1mm 단위로 설정하였다.

이와 같이 설계변수가 10개 이상의 최적화 문제에 대해서 미분기반 최적화 기법을 포함한 모든 단일 개체 탐색기법을 적용하면 국소 최소점에 빠지는 경우가 많아 결과값을 신뢰할 수 없게 되므로 유전자 알고리즘이나 진화전략과 같은 다개체 탐색기법을 적용하는 것이 바람직하다.

3.2 제한조건

최적화를 위한 제한조건은 다음과 같이 3가지로 구성되며, 식(1)~식(3)으로 나타내었다.

![]() (1)

(1)

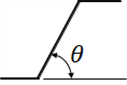

식(1)에서 ![]() 는 Fig. 5에 나타낸 바와 같이 파형단면이 이루는 각도이다.

는 Fig. 5에 나타낸 바와 같이 파형단면이 이루는 각도이다.

Fig. 5. Angle of corrugation

![]() (2)

(2)

여기서, ![]() 는 파형의 두께이고,

는 파형의 두께이고, ![]() 은 조선소의 제작 현장에서 굽힘 가공의 한계를 의미한다.

은 조선소의 제작 현장에서 굽힘 가공의 한계를 의미한다.

![]() (3)

(3)

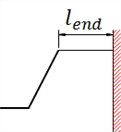

식(3)에서 ![]() 는 Fig. 6에 나타낸 바와 같이 경계 끝단과 연결되는 부분의 길이이다.

는 Fig. 6에 나타낸 바와 같이 경계 끝단과 연결되는 부분의 길이이다.

Fig. 6. Connection part to boundary

이외에도 설계변수의 최대 및 최소 제한조건을 다음과 같이 설정하였다.

![]() (4)

(4)

![]() (5)

(5)

![]() (6)

(6)

![]() (7)

(7)

식(4)는 파형판의 너비로서 실적선에서의 분포( 700~1,100mm)보다 약간 크게 분포시켰다. 식(6)은 파형의 깊이 범위로서 실적선에서는 1000mm로 고정하였으나, 본 연구에서는 약간의 분포를 주었다. 식(7)은 파형의 두께 범위로 실적선의 최소값인 10mm를 적용하였다.

3.3 목적함수

본 연구에서의 목적함수는 정의된 영역에 적용된 수평 파형격벽의 전체 중량으로 하였다.

4. 최적설계 결과

30K 화학제품 운반선의 수평 파형격벽의 최적화 결과를 실적선 결과와 비교하여 Table 1에 나타내었다. 종방향 화물창 길이가 7,500mm인 경우에 대해 최적화를 수행한 결과이다. 파형의 깊이에 대한 최적화 결과는 980mm로 실적선의 1,000mm 보다 약간 작았다.

파형판의 너비는 실적선에 비해 작아지는 경향이고, 파형사판의 투영길이는 커지는 경향을 보여준다. 파형격벽의 중량은 15.5톤에서 13.3톤으로 절감되었다.

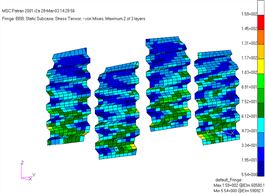

최적설계 결과에 대한 최종 검증 작업을 위해 유한요소법에 의한 3차원 구조해석을 수행하였다. 여러 가지 하중 조건 중 수평 파형격벽에 가장 큰 응력이 발생하는 하중 조건을 Fig. 7에 나타내었다.

Fig. 7. Loading condition

구조해석을 통한 응력 분포 결과를 Fig. 8에 나타내었으며 좌굴에 대한 검토 결과를 Table 2에 정리하였다. 각 파형의 중앙부에서 산출한 최대 응력이 임계 좌굴응력보다 모두 작게 나타났으며 추가보강 없이 최적화 결과를 실선 설계에 그대로 적용할 수 있는 것으로 확인되었다.

Table 1. Optimum results

|

Item |

Existing ship (mm) |

Optimum result (mm) |

||

|

Design variable |

Thickness |

Design variable |

Thickness |

|

|

|

1100 |

17 |

865 |

16 |

|

|

460 |

555 |

||

|

|

1100 |

17 |

975 |

15 |

|

|

460 |

470 |

||

|

|

900 |

15 |

690 |

14 |

|

|

460 |

495 |

||

|

|

900 |

14 |

690 |

14 |

|

|

460 |

525 |

||

|

|

900 |

14 |

840 |

13 |

|

|

460 |

540 |

||

|

|

700 |

12 |

805 |

12 |

|

|

460 |

565 |

||

|

|

700 |

12 |

645 |

11 |

|

|

460 |

460 |

||

|

|

700 |

10 |

640 |

10 |

|

|

460 |

505 |

||

|

|

700 |

10 |

665 |

10 |

|

|

460 |

460 |

||

|

|

700 |

10 |

705 |

10 |

|

|

460 |

460 |

||

|

Weight (ton) |

15.5 |

13.3 |

||

Fig. 8. Stress distribution

Table 2. FEM analysis results

|

Location of corrugation from top |

Thickness (mm) |

Critical buckling stress (N/mm2) |

Mid part stress (N/mm2) |

|

1 |

10 |

107.7 |

39.5 |

|

2 |

10 |

121.1 |

45.9 |

|

3 |

10 |

163.2 |

54.7 |

|

4 |

11 |

188.8 |

65.1 |

|

5 |

12 |

121.1 |

62.3 |

|

6 |

13 |

163.9 |

65.6 |

|

7 |

14 |

227.6 |

82.5 |

|

8 |

14 |

227.6 |

92.4 |

|

9 |

15 |

163.8 |

80.7 |

|

10 |

16 |

210.8 |

86.6 |

30K급 실적선에 적용된 수평 파형격벽의 전체 중량 216.5톤을 최적설계 결과를 바탕으로 185.8톤으로 설계하여 총 30.7톤의 중량절감 효과를 얻을 수 있었다. 중량 절감율은 약 14%이다.

5. 결론

본 연구에서는 30K급 화학제품 운반선의 수평 파형격벽을 대상으로 최소중량 설계를 수행하고 실적선과 비교한 결과 다음과 같은 결론을 얻었다.

수평 파형격벽의 최소중량 설계 변수들에 대해 진화전략 기법의 플러스 전략을 적용하여 전체 최적점을 효과적으로 탐색하였으며, 유한요소법에 의한 3차원 구조해석을 통해 도출된 최적설계 결과에 대한 구조 안전성을 검증하였다.

최적화 결과로 실적선에 비해 약 14%(척당 30.7톤) 정도의 중량 절감 효과를 얻었으며, 이에 따라 설계 및 제작 공수를 줄이는데도 크게 기여할 것으로 기대된다.

최적의 결과를 주는 설계변수 값이더라도 현장의 작업성을 위반하면 도태되도록 하여 프로그램의 실용성을 높였으며, 향후 수직 파형격벽에 대해서도 최적화 방안을 추가로 도출할 예정이다.

References

[1] S. J. Yim, G. H. Kim and Y. S. Yang, "Optimum Structural Design of a Corrugated Bulkhead by using Flexible Tolerance Method", Journal of the Society of Naval Architects of Korea, 24(4), pp. 45-52, 1987.

[2] J. S. Yum, Minimum Weight Design of Corrugated Bulkheads Using the Generalized Slope Deflection Method, M.S Thesis, Seoul National University, 1990.

[3] K. Y. Lee and M. I. Roh, "An Efficient Genetic Algorithm Using Gradient Information for Ship Structural Design Optimization", Ship Technology Research, 48(4), pp. 161-170, 2001.

[4] S. H. Shin and S. K. Nam, "Minimum Weight Design for Watertight and Deep Tank Corrugated Bulkhead", Journal of the Society of Naval Architects of Korea, 40(6), pp. 12-19, 2003.

DOI: http://dx.doi.org/10.3744/SNAK.2003.40.6.012

[5] S. H. Shin and D. E. Ko, "Development of the Weight Reduction Program for Corrugated Bulkheads of a Product Oil Carrier", Journal of the Society of Naval Architects of Korea, 46(3), pp. 279-289, 2009.

DOI: http://dx.doi.org/10.3744/SNAK.2009.46.3.279

[6] L. Thomas, Ship Design and Construction Vol. Ⅱ, SNAME, 2004.

[7] J. Andric, V. Zanic and M. Grgic, "Structural Optimization of Corrugated Transverse Bulkheads Made of Stainless Steel", Shipbuilding, 61(1), pp. 18-27, 2010.

[8] Y. E. Sim, C. I. Haa, G. M. Nam, G. J. Kim, K. S. Lee and M. S. Kim, "Structural Safety Evaluation for 75,000 TDW Chemical Tanker Applied Common Structural Rules", Special Issue of the Society of Naval Architects of Korea, pp. 1-7, 2013.

[9] I. Rechenberg, Evolutionsstrategie: Optimierung Technischer Systeme nach Prinzipien der Biologischen Evolution, Frommann-Holzboog Verlag, Stuttgart, 1973.

[10] H. P. Schwefel, Numerical Optimization of Computer Models, Wiley, Chichester, 1981.

|

신 상 훈(Sang-Hoon Shin) [정회원] |

|

|

|

•1993년 2월 : 서울대학교 공과대학 조선해양공학과(공학석사) •2000년 2월 : 서울대학교 공과대학 조선해양공학과(공학박사) •1999년 3월 ~ 현재 : 현대중공업(주) 선박연구소 |

|

<관심분야> 선박 및 해양구조물 구조강도평가, 최적화기법 연구 및 최적설계, LNG CCS 설계 및 개발 |

|

|

고 대 은(Dae-Eun Ko) [정회원] |

|

|

|

•1993년 2월 : 서울대학교 공과대학 조선해양공학과(공학석사) •1998년 8월 : 서울대학교 공과대학 조선해양공학과(공학박사) •2002년 10월 ~ 2008년 2월 : 삼성중공업(주) 구조설계팀 •2008년 3월 ~ 현재 : 동의대학교 조선해양공학과 교수 |

|

<관심분야> 선박 및 해양구조물 구조설계, 용접변형 및 용접설계 |

|