|

저온에서 고효율 제습기 개발 |

|

김종열 동명대학교 냉동공조공학과

|

|

Development of High Efficiency Dehumidifiers in low temperature |

|

Jong-Ryeol Kim Department of Refrigeration & Air-conditioning Engineering, Tongmyong University |

|

요 약 본 논문은 저온에서 건조한 공기를 필요로 하는 각종 산업설비, 자동화설비, 반도체 제조공정 및 수분 접촉이 되는 화학생산라인, 조선업의 도장 전처리 공정에 필수적이며, 식품 건조에서는 단백질 파괴 방지를 억제할 수 있는 중요한 장비인 냉각식 제습기를 개발하였다. 즉 저온(0℃ 이하) 제습방식으로 하기 위해 냉동기 증발기를 4개 설치하였다. 습공기는 순차적으로 3차에 걸쳐 냉각되는데 1차 증발기에서는 증발온도 +13℃, 2차 증발기에서는 증발온도 +5℃ 그리고 3차 증발기에서는 -1.3℃로 유지하게 된다. 4차 증발기에서는 습공기에 포함된 수분을 증발기에 착상시키게 된다. 이때 증발압력이 설정치 이하로 되면 압력 레규레이터(CPCE 12)가 작동되어 제상을 수행하게 되며, 미착상된 공기 중 수분은 고온의 응축기 폐열로서 증발기를 통과한 공기 중 수분을 가열하는 방식으로 구성이 되는 저온에서 제습이 가능한 제습기를 개발하였으며 실험한 결과, 정면풍속 1.0m/s에서 4.0 m/s까지 변화시켜 각 구간에서의 온도와 습도를 측정하였으며, 또한 냉각능력을 산출하였다. 그 결과 정면풍속 2.0m/s에서 냉각능력이 1.77 kcal/h로 가장 크게 나타났다.

|

|

Abstract Various applications require dry air at low temperature, such automation equipment, semiconductor manufacturing, chemical production lines, and coating processes for the shipbuilding industry. Four evaporators for low temperature (below 0℃) were installed for a dehumidification system. Moist air is cooled sequentially over three evaporators. The first evaporator has an evaporation temperature of 13℃, that of the second evaporator is 5℃, and that of the third evaporator is maintained at -1.3℃. In the fourth evaporator implantation thereby the moisture contained in the moisture air. A pressure regulator (CPCE 12) is used at this point and is defrosted when the vapor pressure is below a set value. The non-implantation moisture of the air is a heating system that uses the waste heat of a condenser with high temperature. It develops the cooling type's dehumidifier, which is important equipment that prevents the destruction of protein and measures the temperature and humidity at each interval by changing the front air velocity from 1.0 m/s to 4.0 m/s. The cooling capacity was also calculated. The greatest cooling capacity was 1.77 kcal/h for a front air velocity of 2.0 m/s

Keywords : Cooling coil, CPCE, Dehumidifiers, Dew point, Low temperature |

![]() 1. 서론

1. 서론

1.1 목적 및 필요성

제습기는 공기 속에 포함된 수분을 제거하기 위한 기기로서 건조한 공기를 필요로 하는 각종 산업전반, 자동화설비, 반도체 제조공정 및 수분 접촉이 되는 화학생산 라인 특히 조선 도장 전처리 공정에 필수적 이며, 또한 식품 건조에서는 단백질 파괴 방지를 억제할 수 있는 중 요한 필수 장비라고 할 수 있다. 특히, 실내스케이트장, 술 제조공정 중 곡류저장 공정, 모피 저장, 가죽 저장, 및 사진촬영소의 컬러필름 및 종이의 저장, 제방공정 중 포장공정 등에서는 저노점 제습 (절대습도 2.5kg/kg, 온도 5~25℃)이 필수적으로 요구된다[1],[2].

실용적으로 사용되고 있는 제습방식은 , 냉각식 제습법, 압축식 제습법, 흡수식 제습법 및 흡착식 제습법으로 분류되며, 실제 제습조작을 할 때에는 이들 제습법을 단독으로 사용하거나 또는 각 방식의 조합에 의해 사용되어 진다.

냉각식 제습법은 널리 사용되고 있는 방식으로서 냉매를 사용한 냉각코일을 통과하는 습공기의 노점온도 이하로 냉각하여 제습을 수행하는 방식이지만, 제습의 한계점은 공기노점온도로 약 10℃ 부근의 상온 냉각제습에 불과한 실정이다. 이는 노점온도가 0℃ 이하에서는 냉각코일에 제상장치가 없으면, 코일표면에 서리가 성장하고 최종적으로는 냉각코일의 핀 막힘과 전열장애 등의 트러블을 발생시켜 연속운전이 불가능해지기 때문이다 [3].

또한 흡착식 제습법은 드럼에 건조제(실리카겔, 알루미나 등)를 장착하여 흡입되는 공기 중의 수분을 일부분에 흡착시키고, 다른 일부분은 공기를 흡입하여 반대편에 퍼지 시키는 형태로 반복하면서 흡습된 수분을 배출하는 형식이지만. 건조제에 흡습한 수분을 제거하기 위해 전기 가열방식을 채용함으로서 다량의 에너지 소비가 단점이라 할 수 있다 [4].

이와 같은 배경 하에서 본 연구에서는 냉각코일의 구조 및 냉동사이클의 제어 개선을 통하여 에너지 절약형 저노점 냉각제습기를 개발하고자 한다.

1.2 연구내용 및 연구방법

본 연구에서는 생산과정에서 점점 저습도 환경의 수요가 높아지고 있다. 저습도 환경 즉 “공기 중의 수분이 최소화된 상태”는 주로 리튬이온전지제조에 빠지지 않는 환경으로서 이용되어 왔다. 리튬이온전지는 1990년대에 상품화된 2차전지로서 휴대전화, 비디오, 카메라, 노트북 등의 전원 공급용으로 널리 사용되고 있다.

최근에는 환경면에서 주목받고 있는 연료전지 자동차나 하이브리드 자동차용 리튬이온전지의 수요가 크게 증가할 것으로 예상되어 수년 내에 큰 시장이 형성될 것으로 기대되고 있다. 그렇지만, 이 저습공기를 발생시키는 공조설비는 일반 공조설비와 비교하면 설비비와 운전비 모두 대폭 상승한다는 것은 부정할 수 없다.

따라서 어떠한 방법으로 저비용, 저에너지로 저노점 발생 설비를 설계하는지가 과제이고 목표이다. 이 저습도 환경이 필요한 용도도 다양하여 유기EL제조 등 지금까지와는 다른 분야나 종래보다도 더욱 습도가 낮은 환경의 요구도 높아지고 있다. 제품의 수율(yield, productivity) 향상을 위해 공기 중의 수분량을 일정값 이하로 제어하는 저습도실 중 실내노점온도가 -10℃ 이하인 경우를 특히 드라이룸(Dry Room)이라고 하며 상대습도 10% ~ 30% 정도인 저습도실과 구별하고 있다.

본 연구에서는 기존의 상온 제습방식에서 저온(0℃ 이하) 제습방식으로 하기 위해 냉동기 증발기를 4개 설치하여 습공기는 순차적으로 3차에 걸쳐 냉각되는데 1차 증발기에서는 증발온도 +13℃, 2차 증발기에서는 증발온도 +5℃ 그리고 3차 증발기에서는 -1.3℃로 유지하게 된다. 또한 4차 증발기에서는 습공기에 포함된 수분을 증발기에 착상시키게 되며, 이때 증발압력이 설정치 이하로 되면 압력 레규레이터 (CPCE 12)가 작동되어 제상을 수행하게 되며, 미착상된 공기 중 수분은 고온의 응축기 폐열로서 증발기를 통과한 공기 중 수분을 가열하는 방식으로 구성이 되는 저온에서 제습이 가능한 제습기를 개발, 운전 현황을 보고하고자 한다.

2. 본론

2.1 제습시스템 설계방안

2.1.1 제습 유니트

실내의 습도를 일정하게 제습을 필요로 하는 장소에 설치되어 냉각, 제습, 및 공기순환 등의 기능으로 외기 온ㆍ습도 조건에 관계없이 실내 습도를 제습하는 장비를 말한다. 제습유니트는 산업용 제습과 보건용 제습으로 구별된다.

2.1.2 제습 유니트의 기능

1) 냉방기능(COOLING)

압축 냉동사이클을 이용하여 압축기와 냉매를 사용, 증발기의 냉매배관을 통하여 실내에서의 열을 흡수하고, 응축기에 의해서 열을 실외 대기중으로 방출하는 냉각구동방식으로 되어있으며, 증발기가 열을 흡수하는 과정에서 실내순환공기를 냉각함으로서 냉방기능이 이루어진다.

2) 제습기능(DEHUMIDIFY)

위의 냉방기능이 수행되는 가운데 증발기의 표면에 실내공기의 수분이 응축되어 결로가 발생하게 된다. 이 과정에서 응축된 수분을 배수시켜주어 제습기능이 이루어진다.

3) 송풍기능(AIR FLOW)

송풍기의 회전에 의한 시스템 내의 공기의 순환을 이루게 하여 위의 각 기능에서 발휘된 성능을 조화시켜 저온 제습이 될 수 있도록 해 준다.

2.2 실험장치 및 방법

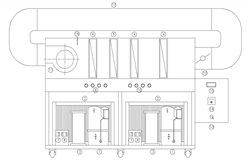

실험장치는 Fig. 1과 같이 공기사이클과 냉각식 제습 사이클이며, 이 외에 온도와 습도 및 풍량을 측정할 수 있는 측정기기로 구성되어 있다.

실험장치의 상세는 ① 압축기의 경우 완전 밀폐식 왕복동식 2대로, 각각 2 HP의 용량이며 전동기는 2.2 kW이다. 증발기는 적층형 열교환기의 구조로, ④의 증발기는 핀피치 3 mm가 연속하여 2대 설치되어 있으며, ⑤의 증발기는 6 mm의 핀피치, ⑥은 8 mm의 핀피치인 열교환기이다.

Fig. 1. Schematic diagram of experimental device

① 압축기, ② 응축기, ③ 수액기 ④ 증발기 (3 mm, 2개), ⑤ 증발기(6 mm), ⑥ 증발기(8 mm), ⑦ 고압게이지, ⑧ 압력스위치, ⑨ 저압게이지 입구, ⑩ 저압게이지 출구, ⑪ 송풍기, ⑫ 댐퍼, ⑬ 전기 제어반, ⑭ 송풍기 회전속도 제어기, ⑮ 온도 지시계, ⑯ 온도 센서, ⑰ 플렉시블 덕트

냉각코일이 4 EA가 직렬로 연결되어 있으므로 유입되는 습공기가 냉각코일을 통과하면서 저항을 받게 되므로 냉각코일의 휜피치를 너무 좁게 하면 공기저항 증가 및 휜 막힘 현상으로 인하여 열전달률 저하가 발생하므로 유입공기 전면에서는 착상의 우려가 없으므로 휜피치를 3 mm 정도로 유지하고 후단에서는 제상용 열교환기의 역할을 하므로 냉각코일의 휜피치를 다소 넓게 하여 6 mm, 8 mm이다.

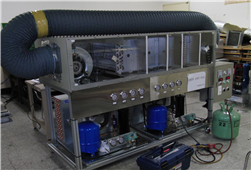

Fig. 2. Experimental device

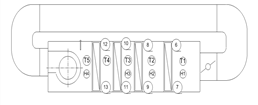

Fig. 4는 적층형 열교환기에서의 온도 및 습도의 측정점을 나타낸 것이다. T1에서 T5까지의 T1은 제1열교환기 앞의 공기온도를 나타낸 것이며, T2는 제1열교환기를 통과한 후의 공기온도, T3은 제2열교환기를 통과한 후의 공기온도, T4는 제3열교환기를 통과한 후의 공기온도, T5는 제4열교환기를 통과한 후의 공기온도 지점이다.

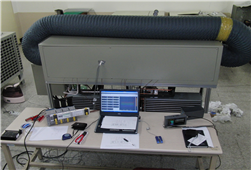

Fig. 3. Data convergence device

6번에서 13까지는 각 열교환기의 입·출구에서의 냉매온도를 측정하기 위한 지점을 의미한다. H1에서 H4도 적층형 열교환기 사이의 각 지점의 상대습도를 측정하는 지점이다.

측정한 각 지점의 온도는 T형 열전대를 사용하여 측정하였으며, 상대습도는 습도센서(808H5V5)에 5V의 전원을 공급하여 데이터로거와 연결하여 측정하였다.

Fig. 4. Measuring point

실험데이터는 YOKOGAWA MX100 데이터로거로 컴퓨터와 연결하여 실험데이터를 저장하였다. 풍속은 T1 지점에서 풍속계(KANOMAX Model 6112)로 측정하였다. 적층형 열교환기의 열전달 및 물질전달에 관한 거동을 파악하기 위한 방법으로, 제1코일의 정면풍속을 1.0 m/s, 1.5 m/s, 2.0 m/s, 2.5 m/s, 3.0 m/s로 변화시켜 각 지점의 온도와 습도 및 열교환기의 입출구 냉매온도를 기록하였다.

2.3 실험결과

2.3.1 공기유속에 따른 온도변화

기류속도를 1.0 m/s에서 4.0 m/s까지 0.5 m/s씩 변화시켜 열교환기 각 지점마다 온도와 습도, 냉매온도를 측정하였다.

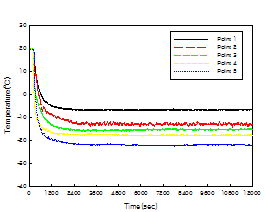

Fig. 5. The Air temperature of the measuring point at the air velocity 1.0m/s

기류속도 1.0 m/s에서 제1열교환기 직전부터 제4열교환기를 거친 5지점까지의 온도를 나타낸 그래프이다. 운전개시 당시의 온도는 19.5℃, 상대습도는 27%이였다. 운전 후 대략 20분이 경과한 이후 안정적인 온도대를 유지하고 있음을 알 수 있는데, 측정점 1에서의 온도는 -7℃, 측정점 2에서의 온도는 -13.0℃, 측정점 3에서의 온도는 -15.5℃, 측정점 4에서의 온도는 -18℃, 측정점 5에서의 온도는 –22.2℃이었다.

다음은 기류속도 1.0 m/s에서 제1열교환기부터 제4열교환기까지의 열교환기 입구 및 출구의 냉매온도를 나타낸 그래프이다.

제1열교환기의 입구냉매온도는 안정적인 상태를 기준으로 살펴보면 -21.7℃, 출구온도는 -14.1℃ 정도였으며, 제2열교환기의 입구측 냉매온도는 -25.2℃, 출구측 온도는 -26.0℃이었다. 제3열교환기의 경우 입구온도가 -19.2℃, 출구측은 -22.1℃이었으며, 제4열교환기의 입구냉매온도는 -17.6℃, 출구냉매온도는 -20.7℃이었다.

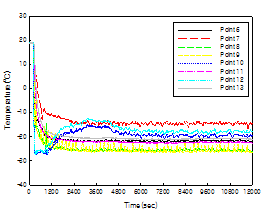

Fig. 6. The Refrigerant temperature of the measuring point at the air velocity 1.0m/s

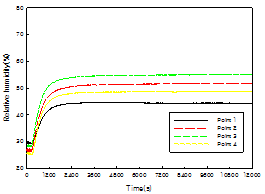

다음은 기류속도 1.0 m/s에서 제1열교환기 직전부터 제4열교환기를 거친 4지점까지의 상대습도를 나타낸 그래프이다.

Fig. 7. The Relative humidity of the measuring point at the air velocity 1.0m/s

운전 시작 이후 대략 20분이 지난 이후 안정적인 상태를 보이는데, 측정점 1에서의 상대습도는 44.5%, 측정점 2에서의 상대습도는 51.5%이었으며, 측정점 3에서는 54.9%이었고, 제4열교환기를 거친 이후 측정지점인 상대습도 측정점 4에서는 48.6%를 나타냈다. 이후 각 측정점에서의 온도, 습도, 냉매온도를 측정하여 그림으로 그린 그래프는 생략하고 다음과 같이 정리하였다.

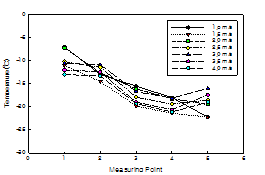

다음 Fig.8은 풍속에 따른 각 측정점에서의 온도변화를 나타낸 것이다. 일반적으로 열교환기 전면의 공기속도가 빨라짐에 따라 냉매와 열교환하는 공기의 양이 증가함과 동시에 난류를 형성시켜 열교환 효과를 향상시키므로 열교환기의 용량은 증가한다.

본 연구에서는 이를 확인하기 위해 열교환기 전면의 공기유속에 따른 각 구간의 공기온도를 측정한 결과를 나타낸 것이다. 이 그래프를 통해 일반적인 열교환기의 공기유속에 따른 능력과는 그다지 상관성을 찾기 어렵다.

Fig. 8. The Air temperature of the measuring point according to the air velocity

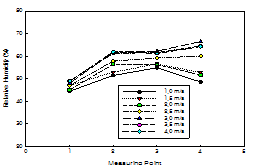

다음 Fig.9는 풍속에 따른 각 측정점에서의 습도 변화를 나타낸 그래프이다.

Fig. 9. The Relative humidity of the measuring point according to the air velocity

열교환기 전면의 공기유속에 따른 각 구간의 상대습도를 측정한 결과를 나타낸 것이다. 각 구간의 공기온도와는 달리 제1열교환기에서 제4열교환기를 통과한 지점으로 갈수록 상대습도는 공기유속에 따라 점차 높아지는 것을 알 수 있다. 즉 동일한 건구온도에 상대습도가 높다는 것은 습공기선도에서 엔탈피의 변화를 예측할 수 있는 것으로 판단하여 다음 그래프에 엔탈피의 변화를 조사하였다.

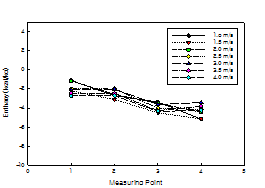

다음은 풍속에 따른 각 측정점에서의 엔탈피 변화를 나타낸 것이다.

Fig. 10. The enthalpy of the measuring point according to the air velocity

Fig. 10은 각 측정지점에서의 공기온도와 상대습도를 습공기선도에서 엔탈피를 구하여, 열교환기의 전면에서 공기유속에 따른 엔탈피의 변화를 알아보기 위해 나타낸 것이다. 이 그림에서 알 수 있듯이 본 실험장치에서는 공기유속에 따른 엔탈피의 변화를 명확하게 구분할 수 없었지만 공기유속 3.0 m/s에서 엔탈피의 변화가 다른 유속에 비해 크다는 것을 알 수 있었다. 이는 다른 공조기에 비해 열교환기가 4개나 설치되어 압력손실에 따라 약간 유속을 빠르게 할 필요가 있다는 것을 알 수 있었다.

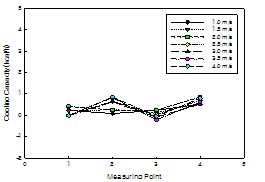

다음은 풍속에 따른 각 열교환기의 냉각능력을 나타낸 것이다. 제1냉각코일의 정면면적은 0.148 ㎡(0.41×0.36)이며, 제2냉각코일과 제3 및 제4 냉각코일의 정면면적은 0.13 ㎡(0.41×0.32)이다. 여기에 공기유속을 곱하고 열교환기 전후의 공기 엔탈피차를 곱하여 각 열교환기의 냉각능력을 계산하였다. 이 결과, 공기유속이 빠를수록 냉각능력이 좋은 것은 제1냉각코일이었으며, 다른 냉각코일의 경우 공기유속과의 상관성을 확인할 수 없었다.

Fig. 11. The Cooling capacity of the measuring pointaccording to the air velocity

3. 결론

실내스케이트장, 술 제조공정 중 곡류저장 공정, 모피 저장, 가죽 저장 및 사진촬영소의 컬러필름 및 종이의 저장, 제방공정 중 포장공정 등 저노점 제습을 필요로 하는 산업계의 요구에 부응하기 위해 냉각식 제습에 의한 저노점 제습이 가능한 시스템을 설계, 증발기 4개를 연속하여 설치하여 습공기를 제습하는 시스템을 제작하여 실험한 결과 다음과 같은 결론을 얻었다.

1) 제1냉각코일의 정면풍속을 1.0 m/s에서 4.0 m/s까지 0.5 m/s의 간격으로 실험하여 각 구간의 온도와 상대습도를 측정한 결과, 제1열교환기를 통과한 공기의 온도와 마지막 4열교환기를 통화한 공기의 온도차가 가장 큰 케이스는 1.0m/s로, -15.0℃이었으며, 가장 낮은 경우는 3.5 m/s로 5.4℃이었다.

2) 각 구간에서 측정한 온도와 습도를 기준으로 엔탈피를 구했으며, 코일의 정면면적과 풍속을 바탕으로 냉각능력을 구한 결과 2.0 m/s에서는 1.77, 4.0 m/s에서는 1.59로 일반적인 공조기 정면 풍속의 권장치인 2.0 m/s에서 가장 냉각능력이 크게 나타났다.

3) 각 열교환기의 입구냉매온도와 출구냉매온도를 측정하였으며, 제3냉각코일과 제4냉각코일의 입구측 냉매온도의 특징으로, 운전 개시 20분이 경과한 이후 본 시스템의 특징인 증발압력이 설정치 이하로 되면 압력 레규레이터 (CPCE 12)가 작동되어 제상을 수행하는 과정으로 보이는 냉매온도가 상승하는 단계를 거친 이후 차츰 안정되어 가는 것을 볼 수 있었는데, 이는 본 장치의 제습능력에서 제습이 완료되었음을 나타내는 것이라고 볼 수 있다.

References

[1] J.W.Kim, K.H.Choi, J.R.Kim, J.S.Woo, G.D.Paek, “Research on the performance of a solar desiccant cooling system with a solar collectors”, The Korean Solar Energy Society, pp. 120-125, 2006.

[2] S.D.Lee, M.S. Park, J.E.Chung, Y.S. Choi, “Study on the Energy Efficiency Improvement of Hybrid Dehumidification Air Conditioning System Compared with Refrigeration System”, Korean Journal of Air-Conditioning and Refrigeration Engineering, vol. 16, no. 10, pp. 952-960, 2004.

[3] K.J.Bae, T.J. Kim, M.S. Hong, H.H. Cho, “ The Simulation Study of Performance in Fin-Tube type Evaporator with Refrigerant Distribution for CO₂”, Korean Journal of Air-Conditioning and Refrigeration Engineering, vol. 21, no. 11, pp. 468-473, 2009.

[4] K.M.Kim and K.W.Lee, “ Empirical Correlations of Frost Properties on the Fin of a Heat Exchanger”, Korean Journal Of Air-Conditioning and Refrigeration Engineering, vol. 21, no. 11, pp. 629-635, 2009.

|

김 종 열(Jong-Ryeol Kim) [정회원] |

|

|

|

•1992년 2월 : 부경대학교 공과대학 냉동공학과 (공학사) •1994년 2월 : 부경대학교 대학원 냉동공학과(공학석사) •1997년 8월 : 부경대학교 대학원 냉동공학과 (공학박사) •2000년 3월 ~ 현재 : 동명대학교 냉동공조공학과 조교수 |

|

<관심분야> 친환경 소화약제를 이용한 소화기 개발, 신재생에너지를 이용한 공조시스템 개발 등 |

|