|

알루미늄 캔 딥드로잉에서 Bottoming을 이용한 스프링백 최소화 |

|

박상민, 이사랑, 홍석무* 국립공주대학교 금형설계공학과

|

|

Springback Minimization using Bottoming

|

|

Sang-Min Park, Sa-Rang Lee, Seokmoo Hong* Department of Metal Mold Design Engineering, Kongju National University

|

|

요 약 다단 딥드로잉의 기술은 제조 비용과 사이클 시간 단축 등의 장점으로 인해서 금속 성형 산업에 널리 적용되고 있다. 다단 딥드로잉으로 만들어진 제품의 형상이 복잡하고 세장비 큰 특징을 가진다. 예를 들어, 휴대 전화의 배터리 캔은 대표적으로 다단 딥드로잉으로 만들어진 제품이다. 배터리캔의 형상은 높이와 두께의 큰 종횡비를 가지고 있기 때문에 제조하기 무척 어렵다. 또한 최종 조립된 부품은 다단계 딥드로잉 후 스프링백으로 인해 조립 문제가 발생한다. 이러한 배터리 캔의 조립 시 발생하는 품질 문제를 개선하기 위해서 는 드로잉 후 스프링을 줄이기는 것이 매우 중요하다. 스프링백을 감소시키기 위해 산업 현장에서는 over bending, corner setting 및 Ironing 등의 경험적 방법을 적용해 왔으나, 본 연구에서는 유한 요소법을 이용한 보토밍(Bottoming)법을 제안하여 스프링을 줄이는 실용적이고 과학적인 방법을 제안하였다. 보토밍은 드로잉으로 성형된 최종 판재에 펀치로 압축 응력을 더욱 부가하여 스프링을 감소시키는 방법이다. 최적의 금형설계를 위해서 다양한 경우의 보토밍 공정 해석 시뮬레이션이 상용 유한요소 해석프로그램 (DYNAFORM)을 이용하여 연구되였다. 보토밍 공정을 적용한 제품의 스프링백 시뮬레이션 결과와 실험 결과와 비교되었고 그 시뮬레이션 결과는 실험과 잘 일치함을 보여 주었다. 결론적으로, 제안된 보토밍 방법은 산업계에서 스프링을 줄이기 위한 실용적인 방법으로 널리 사용될 것으로 예상된다.

|

|

Abstract The technology of multistage deep drawing has been widely applied in the metal forming industry, in order to reduce both the manufacturing cost and time. A battery can used for mobile phone production is a well-known example of multistage deep drawing. It is very difficult to manufacture a battery can, however, because of its large thickness to height aspect ratio. Furthermore, the production of the final parts may result in assembly failure due to springback after multistage deep drawing. In industry, empirical methods such as over bending, corner setting and ironing have been used to reduce springback. In this study, a bottoming approach using the finite element method is proposed as a practical and scientific method of reducing springback. Bottoming induces compression stress in the deformed blank at the final stroke of the punch and, thus, has the effect of reducing springback. Different cases of the bottoming process are studied using the finite element program, DYNAFORM, to determine the optimal die design. The results of the springback simulation after bottoming were found to be in good agreement with the experimental results. In conclusion, the proposed bottoming method is expected to be widely used as a practical method of reducing springback in industry.

Keywords : Bottoming, Deep drawing, Multi-stage stamping, Springback |

![]() 1. 서론

1. 서론

현재 금속 판재 성형법은 자동차, 항공기, 가전제품, 산업 기기 및 일반 소비재 등의 제품 생산에 광범위하게 이용되고 있는 중요한 금속 가공 기술 중 하나이다. 특히, 딥드로잉 기술은 생산 비용과 시간 절감 차원에서 용접 기술을 대체하여 산업 현장에 도입하고 있다[1]. 스마트 폰 내부의 부품 중 하나인 배터리 케이스 캔은 용량과 강성을 목적으로 세장비가 긴 사각 컵 형상으로 제조되고 있다. 사각 컵 형상을 성형하기 위해서는 초기 평판 소재를 타원 형상으로 자른 뒤 여러 단계의 딥드로잉 공정을 거쳐 원하는 형상으로의 판재를 성형하는 다단 딥드로잉 공정(multi-stage deep drawing process)이 주로 활용되고 있다. 다단 딥드로잉 공정은 성형 과정에 있어서 판재의 과도한 변형에 의한 두꺼워짐, 얇아짐, 찢어짐 그리고 주름 등의 발생 없이 초기 평판재로부터 원하는 형상을 다단으로 성형하는 공정이다. 하지만, 다단 딥드로잉 공정을 거치면서 판재의 탄성 복원에 의한 스프링백 현상이 나타나며 성형된 제품 형상이 금형의 형상을 벗어나게 된다. 이러한 스프링백 형상은 주름(wrinkle), 크랙(crack)과 함께 프레스에 의한 판재 성형 과정에서 발생하는 대표적인 성형 불량이다. 스프링백 현상은 판재 성형 공정 진행 후 제품에 외력이 제거 되었을 때, 판재 내의 남아있는 잔류 응력에 의해 정적 평형 상태를 유지하기 위하여 탄성 복원으로 인해 나타난다. 스프링백은 제품의 치수 정밀도를 떨어뜨려 품질 저하 및 부품 간 조립 불량의 원인이 되므로 반드시 해결해야 한다[2]. 산업 현장에서는 이러한 스프링백을 감소시키기 위한 방법으로는 오버 벤딩(overbending), 코너 세트(corner set), 아이어닝(ironing) 공법이 주로 사용되고 있다. 오버 벤딩 공법은 여러 번의 시행착오(try-out)를 거쳐 결정해야 하는 번거로움과 언더컷(under cut) 발생 시 금형에 큰 손상을 가하는 문제점이 있다. 코너 세트 공법의 경우 벤딩 부 안쪽 코너에 국부적인 압축응력을 가하므로 펀치의 파손 발생이 문제가 되고 있다. 아이어닝 공법은 아이어닝 량에 제한되어 있어 알루미늄 소재와 같은 연질 소재에서만 가능한 문제가 있다[3-8]. 최근 Ogawa등은 단순 벤딩 문제에 bottoming 공정을 적용하여 스프링백량이 감소함을 유한요소해석을 통해 검증하였다[9].

본 연구에서는 스마트 폰 배터리 캔에 사용되는 알루미늄 사각형 제품의 다단 딥드로잉 양산 시 나타나는 스프링백 현상을 해결하기 위해 Bottoming을 적용하여 다단 딥드로잉 유한요소해석 및 스프링백 해석을 수행하였다. 또한 스프링백 제어 방안으로 Bottoming을 적용하였을 때 다양한 공정 조합에 의해 최적의 스프링백 제어가 가능함을 여러 Case로 분류하여 연구를 수행하였고 이를 실제 양산 금형에 적용하여 그 유용성을 검증하였다.

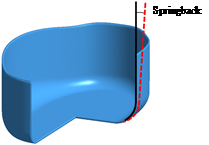

Fig. 1. Springback after deep drawing

2. Bottoming 공정 모델링 및 해석

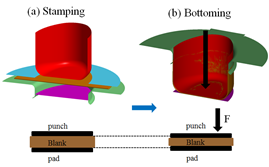

사각 컵 형상의 다단 딥드로잉 제품에서 스탬핑 공정 후 소재에 남아 있는 잔류응력에 의해서 Fig. 1과 같이 스프링백이 발생된다. Bottoming 공정은 Fig. 2(b)와 같이 펀치로 한번 더 국부적인 압축 응력을 가하여 소재에 남아있는 잔류 응력을 압축 응력으로 변환하여 스프링백을 감소시키는 방식이다. Bottoming 공정을 진행할 때 유의 사항은 펀치 행정(punch stroke) 량을 적절하게 결정해야 한다. 펀치 행정의 량을 과도할 경우, 소재의 두께 감소, 그리고 불량이 일어날 확률이 높다. 반면 펀치 행정 거리가 적으면 소재와 bottoming 패드 간에 접촉이 없어서 스프링백을 제어할 수 없다. 본 연구에서 사용된 스마트 폰 배터리 케이스 캔 제품은 매우 얇은 두께의 소재(0.55mm)를 사용하기 때문에, 펀치 행정을 소재 두께의 5~10%로 결정하여 해석을 수행하였다.

Fig. 2. Comparison between (a) stamping and (b) bottoming

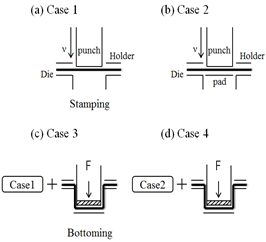

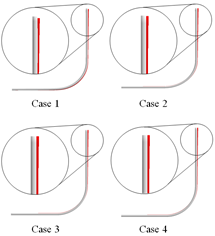

Bottoming 공정의 유용함을 파악하기 위해서 Fig. 3과 같이 Case를 분류하였다. Case 1의 경우 단순한 제품 생산 방식과 같은 스탬핑 공정만을 진행했고, Case 2는 스탬핑 공정을 진행하면서 정교한 모서리 가공을 위해서 펀치 스트로크에 따라 일정 가압 패드로 받치고 진행한 케이스를 나타낸다. Case 3과 Case 4는 스탬핑 공정 후 스프링백 현상을 감소시키기 위해 Case 1과 Case 2 각각 공정에 추가적으로 압축 응력을 가하는 Bottoming 공정을 적용하였다. 구체적으로 설명하자면, Case 3은 일반 스탬핑 이후 Bottoming, 그리고 Case 4는 가압패드를 포함하여 진행된 스탬핑 공정 마지막에 Bottoming으로 스프링백을 제어한 경우이다.

Fig. 3. Case study of 4 different stamping processes

Fig. 4. Finite element modeling

Bottoming 공정 해석을 위해 상용 동적 유한 요소 해석 프로그램인 DYNAFORM 5.9.2.1을 사용하였다[10]. 성형에 필요한 전체 6공정 중 본 연구에서는 스프링백이 발생하는 2공정 드로잉 해석과 스프링백을 제어하는 2공정 해석만 제시하였다. Fig. 4에는 bottoming 공정을 위한 유한요소 모델링을 보여주고 있다. 두 번째 성형 공정인 OP20의 경우, OP10 드로잉 공정의 성형 해석 결과가 import되어 OP20의 입력 소재 형상과 물성으로 사용된다. 해석에 사용된 소재는 Al 3005이고, 소재 두께는 0.55t이다. Al 3005의 항복응력은 41.48MPa, 탄성계수는 69GPa 그리고 푸아송비는 0.33이다. 유한 요소 해석에 사용된 소재의 hardening curve는 식 (1)의 Swift model이 사용되었다.

![]() (1)

(1)

여기서, ![]() 는 유동응력, K는 강도계수,

는 유동응력, K는 강도계수, ![]() 는 유효변형률,

는 유효변형률, ![]() 초기 변형률, n은 가공경화 지수이다(K=191.4MPa, n=0.22,

초기 변형률, n은 가공경화 지수이다(K=191.4MPa, n=0.22, ![]() =0.0002). 소재의 물성치는 다음 Table 1과 같으며, 공정 조건은 Table 2에 나타내었다. Fig. 4에서 보여지는 바와 같이 사각 컵 딥드로잉 제품의 1, 2공정에서 해석 시간 단축을 위해 1/4 대칭(symmetric)모델을 적용하였다. 1공정과 2공정의 상부는 펀치와 바인더로 하부에는 다이로 구성된다. 펀치 속도는 5m/s, pad force는 98N으로 적용하였다. 펀치 행정(punch stroke)은 제품의 목표 치수인 33.55mm에서 소재의 두께 0.55mm만큼 제외한 33.0mm로 하였다.

=0.0002). 소재의 물성치는 다음 Table 1과 같으며, 공정 조건은 Table 2에 나타내었다. Fig. 4에서 보여지는 바와 같이 사각 컵 딥드로잉 제품의 1, 2공정에서 해석 시간 단축을 위해 1/4 대칭(symmetric)모델을 적용하였다. 1공정과 2공정의 상부는 펀치와 바인더로 하부에는 다이로 구성된다. 펀치 속도는 5m/s, pad force는 98N으로 적용하였다. 펀치 행정(punch stroke)은 제품의 목표 치수인 33.55mm에서 소재의 두께 0.55mm만큼 제외한 33.0mm로 하였다.

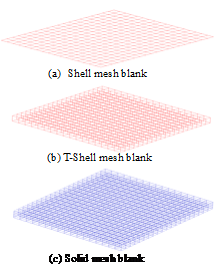

Bottoming 공정을 추가하여 유한 요소 해석을 진행할 경우, 블랭크의 요소 선택이 해석 결과에 중요한 영향을 미치게 된다. Fig. 5(a)와 같은 Shell Mesh blank로 할 경우에 두께 방향의 응력과 전단이 고려되지 않기 때문에 Bottoming 공정에는 적합하지 않으며, 이를 개선한 Fig. 5(b) Thick Shell 요소의 경우 두께 방향 응력을 고려한 요소이지만 아이어닝과 Bottoming 적용 해석이 불가능하다. 따라서 본 연구에서는 Solid 8절점 요소를 사용하여 해석을 수행하였다. 요소의 크기는 전체 0.2mm크기로 결정하였으며, 2층의 레이어 요소가 사용되었다. 또한 소재와 금형과의 마찰 계수는 0.125를 사용하였다.

Table 1. Material properties of Al 3005

|

Material & Thickness |

Al 3005, 0.55t |

|

Young’s Modulus (GPa) |

69 |

|

Yield Stress (MPa) |

41.48 |

|

Poisson’s Ratio (ν) |

0.33 |

Table 2. Process condition

|

Parameter |

OP10 |

OP20 |

|

Punch Velocity(m/s) |

5 |

5 |

|

Bottoming Stroke (mm) |

- |

0.08 |

|

Punch Stroke (mm) |

30.0 |

39.0 |

|

Element Size (mm) |

0.2 |

0.2 |

|

Coefficient of Friction (μ) |

0.125 |

0.125 |

Fig. 5. Element selection for bottoming analysis

3. ![]() Results from case study

Results from case study

Bottoming 적용에 따른 스프링백 감소 효과를 비교하기 위해서 다양한 공정 조합의 Case별로 해석을 수행하였고, 그 결과를 Fig. 6에 나타내었다. Fig. 6에는 각 Case에 대한 성형 해석이 끝난 단면과 이 후 스프링백 해석으로 탄성 변형된 결과를 같은 위치에 겹쳐 놓은 뒤, xz평면으로 잘라 단면을 확인하여 스프링백을 도시화하였다.

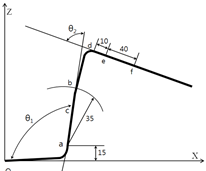

스프링백 량을 정량적으로 비교하기 위해 Numisheet' 93 Benchmark에서 정의한 스프링백 인자[11]를 이용하였다. 스프링백 각 θ1은 펀치 코너부의 스프링백 양을 정의한 각으로 Fig. 7의 OX 와 ab 가 이루는 각이다. 스프링백 각 θ2는 다이 어깨부의 스프링백 양을 정의한 각으로 Fig.7의 ab 와 ef 가 이루는 각이며, 시편 벽면부의 곡률반경은 a,b,c 점이 이루는 호의 반지름으로 정의한다.

사각 캔 형상의 제품은 플랜지가 없는 형상이므로 Numisheet' 93 Benchmark에서 정의한 스프링백 인자인 다이 하단 굽힘 각 θ1을 Case별로 측정하여 스프링백 량을 정량적으로 비교하였다.

Fig. 6. Results from springback analysis after OP20

Fig. 7. Measurement of springback[11]

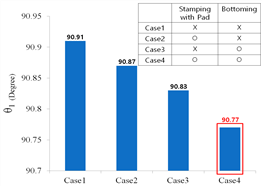

Fig. 8의 그래프에는 Case별 스프링백 측정값인 θ1을 나타내었다. 그래프에 보여지는 바와 같이 드로잉 시에는 하형에 패드를 받치고 스탬핑을 진행한 Case 2의 스프링백 량이 더 작은 것으로 확인e되었고, Bottoming 적용 시에는 드로잉 할때 하형 패드를 받치고 스탬핑을 진행한 뒤 Bottoming을 적용한 Case 4의 다이 하단 굽힘각인 스프링백 량이 최소임을 확인할 수 있다. 따라서 Bottoming적용으로 스프링백 량이 감소함을 확인했다.

Fig. 8. Comparison of springback for each case

4. 해석 정확도 검증

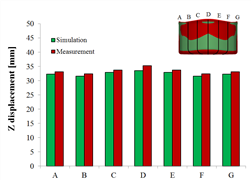

휴대폰 배터리에 사용되는 알루미늄 캔은 성형성을 향상시키기 위해 다단 딥드로잉 공법으로 제조되고, 다단 딥드로잉 공정이 진행되는 동안 스프링백이 발생하기 때문에, 이를 예측하고 감소시키기 위한 대책으로 현재는 금형을 매번 수정하고 있다. 이를 극복하기 위해 유한 요소 해석을 통해 시간 단축과 비용 절감을 꾀하고 있으나, 유한 요소 해석의 정확도가 보장되지 않는다면, 산업 현장에 도움이 될 수 없다. 따라서 유한 요소 해석을 통해 타원형 다단 딥드로잉 시 Bottoming 적용을 통한 스프링백의 최소화를 위해서도 해석 정확도의 검증이 반드시 필요하다. 실제 공정을 거친 제품은 비접촉 3차원 광학 스캐너 장비인 GOM ATOS를 활용하여 3차원 측정을 하였다[12]. ATOS는 8mega pixel triple scanner로 형상을 3차원 측정하여 CAD 대비 변위 차이를 contour로 보여주거나 Fig. 9의 오른쪽 상단의 그림처럼 다단 딥드로잉 2공정(OP20)을 마친 후 제품 형상과 비교하여 그 차이를 정량적으로 파악할 수 있다. Fig. 9에는 각 부분에서의 해석과 실제 제품의 높이 차이를 보여주고 있다. Fig. 9에서 보이는 것처럼, 측정된 3차원 측정 결과와 유한 요소 해석 결과의 높이 분포는 각 지점에서 매우 유사하며, A-G까지 Z변위 높이 차이가 최대 7% 정도의 오차 수준을 보여주고 있다. 해석과 측정에서 발생된 오차는 마찰 계수의 영향, 항복 곡선의 선정 및 소재의 이방성 등 다양한 원인이 복합적으로 작용하여 생겼다고 사료되며, 본 연구에 사용한 유한 요소 해석이 충분히 신뢰할 만한 수준이라 판단된다. Fig. 10은 실제 생산 공정에 제안된 Bottoming 공법을 적용한 제품과 적용 전 제품을 비교 하였다. 생산 현장의 여건 상 OP20에 아이어닝과 Bottoming을 동시에 적용하였으며, 결과 제품을 앞에서 제시한 3차원 스캐너 측정법을 활용하여 스프링백 θ1값을 Fig. 10에 도시하였다. 그림에서 보여지는 바와 같이 Bottoming을 적용하였을 때 θ1값이 약 1.2° 정도 감소하는 것을 확인 할 수 있다. 이와 같은 감소는 기존의 스프링백으로 인한 후처리 공정의 추가로 시간, 비용의 증가와 제품 간의 조립 문제를 해결 할 수 있는 방법이 될 수 있다. 또한 다단 딥드로잉 공정에 Bottoming공법 적용이 가능함을 확인하였다.

Fig. 9. Comparison of height after drawing between 3D measurement and result from simulation

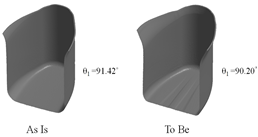

Fig. 10. Springback comparison of original product and improved product after bottoming

5. 결 론

본 연구를 통해서 다음과 같은 결론을 얻을 수 있었다.

1. 다단 딥드로잉에서 기존의 스프링백 감소 방법이 아닌 새로운 방법인 Bottoming 공법이 적용 가능 한 것을 검증하였다.

2. 실제 생산 제품의 스프링백 발생량 θ1값이 91.42°에서 Bottoming을 적용하여 1.2° 감소됨을 확인하였다.

3. 향후 Bottoming 공법의 적용으로 스프링백 제어가 효과적으로 나타날 것으로 판단된다.

References

[1] Min Ho Park, Sang Jin Kim, Dae Gyo Seo, “The blank design and the formability for the multi-stage deep drawing process”, Proc. Kor. Soc. For Tech. of Plast., Autumn Conf., pp. 111~118, 1995.

[2] T. W. Ku, J. W. Park, S. C. Heo, B. S. Kang, “Experimental Study on Non-Axisymmetric Rectangular Cup using Multi-Stage Deep Drawing Process”, Trans. Mater. Process., vol. 19, no. 4, pp. 253-262, 2010.

DOI: http://dx.doi.org/10.5228/KSPP.2010.19.4.253

[3] Joon-Ki Chung, Woong-Shick Cho, Taek-Sung Lee, “Combined Process of Ironing and Redrawing in Progressive Drawing”, Trans. Korean Soc. Mech. Eng. A., vol.28, no. 5, pp. 654-661, 2004.

DOI: http://dx.doi.org/10.3795/KSME-A.2004.28.5.654

[4] Se-Ho Kim, Seung-Ho Kim, Hoon Huh, “Optimum Tool Design in a Multi-stage Rectangular Cup Drawing and Ironing Process with the Large Aspect Ratio by the Finite Element Analysis”, Trans. Korean Soc. Mech. Eng. A., vol. 26, no. 6, pp. 1077-1084, 2002.

DOI: http://dx.doi.org/10.3795/KSME-A.2002.26.6.1077

[5] S. H. Sim, M. C. Lee, W. J. Chung, M. S. Joun, “Finite element analysis of square-cup deep drawing process using tetrahedral MINI-elements”, Kor. Soc. For Tech. of Plast., Spring Conf., pp. 374-378, 2011.

[6] S. Hong, J. Hwang, “Bead Optimization to Reduce Springback of Sheet Metal Forming using High Strength Steel”, J. KSMTE., vol. 23, no. 4, pp. 350-354, 2014.

DOI: http://dx.doi.org/10.7735/ksmte.2014.23.4.350

[7] J. Kim. S. Hong, “Process and Die Design of Square Cup Drawing for Wall Thickening”, J. KAIS, vol. 16, no. 9, pp. 5789-5794, 2015.

[8] Y. Kim, J. Cho, V. Do, D. Shin, “Evaluation of mechanical properties and springback for embossed aluminum sheet - part I”, J. KAIS, vol. 16, no. 2, pp. 921-926, 2015.

DOI: http://dx.doi.org/10.5762/KAIS.2015.16.2.921

[9] T. Ogawa, A. Hirahara, F. Yoshida, “Reduction of Springback of Sheet Metals by Bottoming”, AIP Conf. Proc. 1252, pp. 918-926, 2010.

DOI: http://dx.doi.org/10.1063/1.3457655

[10] DYNAFORM-PC User's Manual, 2014.

[11] C. Gomes, O. Onipede, M. Lovell, “Investigation of Springback in High Strength Anisotropic Steels”, J. Mater. Process. Technol., vol. 159, no. 1, pp. 91-98, 2005.

DOI: http://dx.doi.org/10.1016/j.jmatprotec.2004.04.423

[12] GOM ATOS User Manual, 2014.

|

박 상 민(Sangmin Park) [정회원] |

|

|

|

•2014년 3월 ~ 현재 : 국립공주대 금형설계공학과 재학중

|

|

<관심분야> 금속 판재성형 및 단조성형 해석 |

|

|

이 사 랑(Sarang Lee) [정회원] |

|

|

|

•2014년 3월 ~ 현재 : 국립공주대 금형설계공학과 재학중

|

|

<관심분야> 금속 판재성형 및 단조성형 해석 |

|

|

홍 석 무(Seokmoo Hong) [종신회원] |

|

|

|

•1999년 2월 : 서강대학교 기계공학과 (학사) •2001년 2월 : 서강대학교 기계공학과 (석사) •2007년 8월:Technical University of Munich 기계공학과 (박사) •2007년 9월 ~ 2015년 2월 : 삼성전자 수석연구원 |

|

•2015년 3월 ~ 현재 : 공주대 금형설계공학과 교수

<관심분야> 금속 판재성형 및 단조, 하이드로포밍, 유한요소해석, 최적설계 |

|