|

급구배 및 급곡선 궤도 추진시스템 개발 및 성능 평가 |

|

서승일*, 문형석, 문지호, 석명은 한국철도기술연구원 신교통연구본부

|

|

Development and performance evaluation of traction system for steep gradient and sharp curve track |

|

Sungil Seo*, Hyung-Suk Mun, Ji-Ho Moon, Myung-Eun Suk New Transportation System Research Center, Korea Railroad Research Institute |

|

요 약 본 연구에서는 급곡선과 급구배가 많은 산악 도로 상의 궤도에서 운행할 수 있는 산악트램의 추진시스템 핵심 기술을 개발하였다. 국내 산악 관광지는 겨울철 폭설과 결빙에 의해 교통이 통제되고 있어 지형 조건 뿐만 아니라 기후 조건에도 무관한 산악철도가 필요하다. 먼저, 일반적인 120‰ 구배 등반에 소요되는 견인전동기 출력을 고려하여 추진시스템을 설계하였으며, 추진장치 설치 공간을 고려하여 동력 전달 계통을 설계하고 감속기 및 동력 전달축을 개발하였다. 급구배 상승을 위해 필요한 랙앤피니언 추진장치의 강체 접촉에 의한 진동 소음을 줄이기 위해 탄성 피니언을 개발하여 적용하였으며, 충격 비교 시험을 통해 기존 강체 피니언에 비해 진동이 1/3이하로 감소됨을 확인하였다. 반경 10m의 급곡선을 운행할 수 있도록 개별 회전 차륜․차축을 개발하였다. 또한 급구배 주행중 제동력 향상을 위해 밴드 제동장치를 개발하였으며, 제동력 시험을 통해 요구 제동력을 발휘할 수 있음을 확인하였다. 개발된 주요 부품은 시험을 통해 성능을 검증하였고, 최종적으로 급구배 및 급곡선 운행 대차시스템에 적용된다.

|

|

Abstract In this study, core technologies of a traction system on a mountain tram operating on the track of mountain road full of sharp curves and steep gradients were developed. In domestic mountain resort areas, sometimes the transportation service is not provided in winter because of ice and heavy snow on roads, so a mountain railway service independent of the climate and geographic conditions is needed. A traction system was designed taking into account of the power of a traction motor to climb the gradient of 120 ‰, which is common in domestic mountainous areas. and power transmission system was designed to consider the installation space for the traction system. In addition, a reduction gear and a propeller shaft were developed. An elastic pinion was developed and applied to the rack & pinion bogie system for steep gradient so that noise and vibration generated by contact between the steel gears could be reduced. Impact comparison tests showed that the vibration level of the elastic pinion is one-third lower than that of previous steel pinion. Independent rotating wheels and axles were developed for the bogie system to operate on the sharp curve of a 10 meter radius. In addition, the band braking system was developed to enhance the braking force during running on the steep gradient. A test for the braking force showed it exerts the required braking force. The performance of the developed core components were verified by the tests and finally they were applied to the bogie system running on the track of steep gradient and sharp curve.

Keywords : band brake system, elastic pinion, steep gradient, independent rotating wheel, mountain tram, rack&pinion bogie system, sharp curve |

1. 서론

산악지역이 국토의 대부분을 차지하고 있는 우리나라에는 산악 관광지가 활성화되어 있고, 이곳에는 주민들도 거주하고 있다. 현재 산악지역 관광지에는 산악도로가 건설되어 이동객에게 자동차 위주의 교통편의를 제공하고 있는데, 산악지형 도로 특성상 급구배와 급곡선이 많이 있게 된다. 급구배와 급곡선이 많은 도로는 겨울철 폭설과 결빙에 의해 자동차 운행이 위험하므로 교통 두절 사례가 많이 발생하고 있다. 특히, 지리산의 경우, 동절기에는 안전을 위해 산악도로를 완전히 폐쇄하고 있어, 주민들은 생존권을 위협 받게 되고, 관광객도 급감하게 된다. 따라서, 산악지역의 지형 및 기후 조건에 무관한 전천후 교통수단이 필요한 상황이다. 그런데, 산악지역에는 자연공원으로 지정된 곳이 많아 환경보호를 위해 새로운 교통 인프라 구축이 곤란하고, 운행하는 교통수단도 친환경적이 되어야 한다. 친환경적이고 지형조건을 극복할 수 있는 전천후 교통수단으로는 산악철도가 제일 적합하다. 노면 트램을 산악철도에 적용하게 된다면 기존의 산악도로를 궤도로 활용할 수 있고, 자연 훼손도 없어 친환경성을 더할 수 있다. 그러나, 산악도로는 곡선과 구배가 심하므로 기존 노면트램으로는 운행이 곤란하고, 산악도로에 맞는 산악트램이 필수적이다.

급구배를 운행하는 랙앤피니언(rack & pinion) 추진장치는 오래 전부터 산악철도에 활용되어 왔는데, 다양한 형태가 있어 지형 조건에 따라 달리 적용되고 있다[1]. 그러나 기존의 랙앤피니언 추진장치는 강체가 맞물리면서 진동과 소음이 발생하고, 객실로 전달되어 승차감을 저하시키는 문제가 있었다. 도로를 운행하는 노면트램이나 인터모달 트램[2]의 경우 도로에서 자동차와 병행하기 위해 급곡선(반경 30m 이상)의 주행이 불가피하여 차축이 없는 독립 구동 대차를 적용하여 곡선을 주행한다[3]. 그러나, 산악트램은 급곡선 뿐만아니라 급구배 운행을 위해 랙앤피니언 추진장치를 부착하여야 하므로 차축이 필요하여 기존의 독립구동 대차를 적용하기가 곤란하다. 더욱이, 산악도로는 도시의 도로에 비래 최소 곡선 반경이 더 작기(10m) 때문에 차륜이 차축과 개별적으로 회전할 수 있는 개선된 구동시스템이 필요하고, 도로와 겸용이므로 매립형 궤도[4]의 적용도 필요하다.

본 연구에서는 급곡선과 급구배가 많은 산악도로에서 운행할 수 있는 산악트램의 실용화를 위해 추진시스템의 핵심 기술을 개발하였다. 급곡선 운행을 위한 개별 구동 차륜을 개발하였고, 급구배 운행에 필요한 랙앤피니언의 진동소음 문제를 해결하기 위해 탄성피니언을 개발하여 성능을 검증하였으며, 급곡선을 주행하면서 랙앤피니언 장치를 구동할 수 있는 추진장치를 개발하고 성능을 검증하였다. 또한 구배에서 제동시, 추가의 제동력 확보를 위해 밴드 제동장치를 설계‧제작하고 성능을 검증하였다.

기호 설명

![]() 감속도(km/h/s)(=1km/h/s)

감속도(km/h/s)(=1km/h/s)

![]() 구배에서 최대가속도(km/h/s)(=1km/h/s)

구배에서 최대가속도(km/h/s)(=1km/h/s)

![]() 밴드의 요구 폭(mm)

밴드의 요구 폭(mm)

![]() 제동 레버 힘 (kN)

제동 레버 힘 (kN)

![]() 전체 제동력 (kN)

전체 제동력 (kN)

![]() 구배(‰)(=120‰)

구배(‰)(=120‰)

![]() 최급 구배 (=180‰)

최급 구배 (=180‰)

![]() 편성당 객차수(=3)

편성당 객차수(=3)

![]() 밴드당 제동력 (kN)

밴드당 제동력 (kN)

![]() 견인전동기 소요출력 (kW)

견인전동기 소요출력 (kW)

![]() 구배저항 (kN)

구배저항 (kN)

![]() 관성저항 (kN)

관성저항 (kN)

![]() 주행저항 (kN)

주행저항 (kN)

![]() 전체저항 (kN)

전체저항 (kN)

![]() 밴드의 두께(mm)(=5mm)

밴드의 두께(mm)(=5mm)

![]() 밴드제동기 밴드 인장력 (kN)

밴드제동기 밴드 인장력 (kN)

![]() 트램의 속도(km/h)(=15km/h)

트램의 속도(km/h)(=15km/h)

![]() 트램의 총중량(ton)(=54ton)

트램의 총중량(ton)(=54ton)

![]() 모터 보기의 축중 (ton)

모터 보기의 축중 (ton)

![]() 부수 대차의 전체 축중 (ton)

부수 대차의 전체 축중 (ton)

![]() 접촉각(rad)(=249°=4.35rad)

접촉각(rad)(=249°=4.35rad)

![]() 밴드의 허용 인장강도(kN/mm2)(=0.069kN/mm2)

밴드의 허용 인장강도(kN/mm2)(=0.069kN/mm2)

![]() 밴드 마찰계수 (=0.3)

밴드 마찰계수 (=0.3)

괄호안의 수치는 본 연구에서 적용한 값임

2. 본론

2.1 산악트램 요구사항

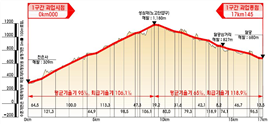

국내 산악 지역은 Fig. 1에서 보듯이 산악의 정상 인근까지 종주 도로로 연결된 경우가 많다. 산악 정상까지 오르기 위해서는 급구배와 급곡선이 불가피한데, 지리산 종주 도로 일부의 구배를 조사해 보면 Fig. 2와 같다. 급곡선은 U턴의 곡선 반경과 같은 10m 수준이다[3].

Fig. 1. High gradient sharp curve in mountain areas

Fig. 2. Gradients of a candidate route for mountain tram

산악 지역은 대도시와 달리 교통수요가 많지 않기 때문에 트램의 용량을 크게 할 필요는 없어 승객 용량을 80명 내외로 하고, 급곡선 회전을 위해 1량의 길이를 제한하고 전체 편성을 연결기로 연결한다. 산악 지역에는 자연 환경 보호와 경관 보전을 위해 추가의 가설물 설치가 불가한 점을 고려하여 전차선이 없도록 주행할 수 있는 무가선 추진시스템을 적용한다. 또한 산악 도로의 폭이 좁은 현실에서 급곡선 주행을 위해 궤도를 협궤로 정한다. 산악 도로를 주행하기 위한 산악트램의 요구 사양은 Table 1과 같이 정리할 수 있다.

|

Contents |

Specification |

|

|

Vehicle Type |

LRT (Wireless Low Floor Tram) |

|

|

Vehicle Arrangement |

3module 3 driving bogie, (Mc1-M-Mc2) |

|

|

Operation Type |

Manual operation by 1person |

|

|

Supply Voltage |

750 V, DC |

|

|

Gauge |

1,000 mm |

|

|

Weight |

Tare |

46,000 |

|

Load |

8,000 |

|

|

Full |

54,000 |

|

|

Capacity |

82(Seats34, Standing48, 3person/㎡) |

|

|

Dimension |

L |

19,300 mm |

|

W |

2,300 mm |

|

|

H |

3,400 mm |

|

|

Floor Height |

MC1, MC2, M Car 790 mm (Entrance 350 mm) |

|

|

Max. Speed |

Flat 50 km/h |

|

|

Uphill (120 ‰) 15 km/h, (180 ‰) 5 km/h |

||

|

Max. Acceleration |

Adhesion 3.5 km/h/s |

|

|

Uphill (120 ‰) 1.0 km/h/s, (180 ‰) 0.5 km/h/s |

||

|

Deceleration |

Service 3.5 km/h/s (Adhesion) |

|

|

Emergency 4.5 km/h/s |

||

2.2 견인전동기 및 구동시스템 개발

견인전동기 용량을 계산하기 위해 기본사양을 기초로 저항을 계산하고 주행속도에 따른 소요 출력을 계산한다. 소요 출력의 기준을 120 ‰ (‰=1,000분의 1 단위, 1,000m 수평으로 진행하는 동안 120m 높이 상승)구배에서 최대 가속도로 주행하여 최대 속도에 도달하는 것으로 하고 이에 따라 전체 저항과 파워를 계산한다. 열차의 전체저항은 주행저항과 구배저항, 관성저항의 합으로 표현되며, 주행저항은 도시철도차량 표준규격에서 제안된 다음 식(1)을 사용한다[5].

![]() (1)

(1)

실제 설계 시에 반영된 값은 기호설명에 제시되어 있다. 구배저항은 구배를 올라가는 데에 필요한 힘으로 다음 식(2)로 계산된다.

![]() (2)

(2)

관성저항은 차륜과 피니언 등 회전부분의 관성력이 가속을 저해하기 때문에 고려하는 저항으로서 가속도의 10%를 추가로 고려한다[6]. 다음 식(3)으로 표현된다.

![]() (3)

(3)

따라서, 트램의 전체 저항은 다음 식(4)로 표현된다.

![]() (4)

(4)

전체저항이 계산되면 견인전동기의 출력은 다음 식(5)와 같이 계산된다.

![]() (5)

(5)

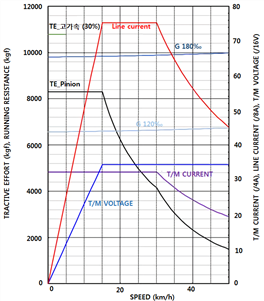

Table 1에 제시된 값을 식(1)~(5)에 대입한 결과는 Table 2와 같다. Table 2에 따르면 소요 출력은 338 kW이므로 견인전동기 용량은 340 kW로 선정하고 85 kW 전동기 4대를 설치하는 것으로 결정한다. 저항과 견인전동기의 출력 특성은 Fig. 3에 제시되어 있다.

|

Description |

Result |

|

Running Resistance |

1.2 kN |

|

Gradient Resistance |

63.5 kN |

|

Inertia Resistance |

16.5 kN |

|

Total Resistance |

81.2 kN |

|

Required Power |

338 kW |

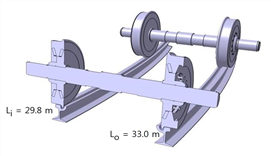

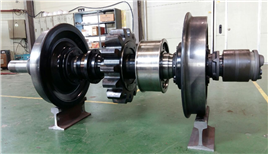

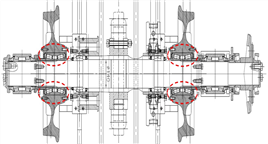

견인전동기는 요구되는 용량에 맞추어 Fig. 4와 같이 제작하여, 시험규격에 따라 성능을 검증하였다. 본 연구에서 개발하는 추진시스템은 급구배 운행을 위한 피니언의 존재로 대차프레임에 공간이 여유가 없어 전동기를 취부하기가 곤란하다. 따라서 전동기를 차체에 붙이고, 추진축을 통해 동력을 차축으로 전달하는 방법을 고안하였다. 이를 위해서 전동기의 회전속도를 감속시킬 수 있는 감속기를 Fig. 5와 같이 자체 개발하여 적용하였고, 차체에 있는 전동기와 감속기를 연결하기 위해 Fig. 6와 같이 프로펠러 샤프트를 개발하여 적용하였다. Fig. 7과 같이 전동기의 회전력은 프로펠러 샤프트를 거쳐 감속기에 전달되고 최종적으로 축과 피니언을 회전시키게 된다.

Fig. 3. Powering performance in climbing

Fig. 4. Traction motor

Fig. 5. Reduction gear

Fig. 6. Propeller shaft

Fig. 7. Arrangement of power transmission

2.3 급구배 추진 탄성피니언

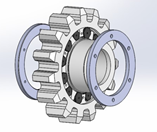

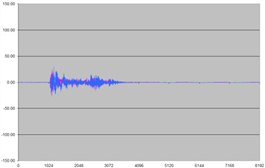

급구배 추진을 위해 랙앤피니언이 주로 활용되고 있는데, 산악철도에 활용되는 랙앤피니언은 다양한 종류가 있다[1]. 다양한 랙앤피니언 추진장치도 공통적으로 강체 톱니가 서로 맞물리면 회전력을 미끄러짐 없이 추진력으로 변환시키는 역할을 한다. 그러나 강체 톱니의 접촉에 따라 발생하는 진동소음은 객실 승차감을 저하시키기 때문에 개선이 필요하여[7], 본 연구에서는 진동소음 저감을 위한 탄성 피니언 기술을 개발하였다. 탄성 피니언은 바깥 타이어 부분과 내부 축을 분리시키고 그 사이에 고무 탄성체를 삽입하여 톱니 타이어의 접촉 진동이 내부 축으로 전달되지 않도록 절연시킨 구조로 설계되었다. Fig. 8은 탄성 피니언의 조립도를 보여준다. 탄성 피니언의 효과를 검증하기 위해 강체 피니언과 탄성 피니언을 제작한 후, Fig. 9과 같이 해머 타격 시험을 실시하고 내부 축의 가속도를 측정하여 진동 감쇠 정도를 서로 비교 평가하였다. 측정 결과는 Fig. 10 및 Table 3와 같은데, 진동 가속도가 1/3수준으로 저하됨을 알 수 있다.

고무 탄성체의 경우, 반복적인 하중으로 손상되어 내구성이 저하될 수 있으므로 사전 검증을 위해 캠을 이용하여 반복 하중에 의한 내구성 시험을 수행하였다. 1차 40만싸이클의 반복 하중 후에 탄성피니언의 내부 탄성체 손상은 발견되지 않았다.

Fig. 8. Assembly of elastic pinion

Fig. 9. Hammering and endurance test

Fig. 10. Measured acceleration at the shaft

|

Direction |

Steel Pinion |

Elastic Pinion |

|

Vertical |

138.7 m/s2 |

57.5 m/s2 |

|

Longitudinal |

180.5 m/s2 |

44.3 m/s2 |

|

Lateral |

88.2 m/s2 |

19.5 m/s2 |

2.4 급곡선 주행을 위한 개별 회전 차축

국내 산악도로에서 형성된 급곡선의 반경은 최소 10m가 된다. 차륜의 답면은 콘(cone) 형상이기 때문에 곡선을 회전할 때에 내측과 외측 차륜의 반경이 차이를 이루어 곡선을 원활히 주행하게 된다. 그런데, 반경 10m의 선로는 내외 차륜 반경 차이에 의해 극복하기에는 너무 급곡선이어서, 차축이 계속 회전하면 외측 차륜은 슬립이 발생하게 된다. Fig. 11을 보면 알 수 있듯이 산악도로에서 나타나는 반경 10m의 U형 급곡선을 돌 때에 내측 레일과 외측 레일 간 원주길이 차이는 3.2m가 되어 이 만큼의 슬립이 발생하게 된다. 또한 슬립과 함께 궤도와의 공격각(angle of attack)으로 인해 차륜이 끼여 차륜 회전이 곤란하게 된다. 이러한 현상을 막기 위해 차륜이 차축과 독립적으로 회전하는 개별 차륜이 필요하다. 통상의 독립 차륜은 차축이 없이 대차 프레임에 직접 연결되나 이렇게 되면 피니언을 설치할 수 없는 문제가 발생하게 된다. 이를 해결하기 위해 Fig. 12 및 Fig. 13과 같이 차축을 유지하고 차축과 차륜 사이에 베어링을 삽입하여 차륜이 차축과 개별로 회전할 수 있게 하였다. 전동기의 견인력은 피니언의 회전에 따른 랙의 반력을 유발하여 추진력으로 변환된다.

Fig. 11. Difference of traveling distances between inner and outer curves

Fig. 12. Assembly of traction shaft

Fig. 13. Wheel bearing for independent rotation

2.5 밴드 제동장치

산악트램은 급구배를 주로 운행하기 때문에 급구배에서 정차하는 경우가 발생한다. 급구배에서 정차 거리를 확보하고, 제동장치 일부 고장 시에도 제동력을 유지하기 위해 기존의 디스크 제동장치의 제동력으로는 부족하여 추가의 제동력이 필요하다. 이를 위해서 디스크 제동 이외에 밴드 제동장치를 적용하였다. 밴드 제동장치는 전체 요구되는 제동력 중에서 디스크 제동장치의 제동력을 제외한 나머지 제동력을 분담하는 것으로 설계하였다. 제동장치에 요구되는 전체 제동력은 최급 구배 180‰에서 정지한다고 가정하였을 때 다음 식(6)과 같이 계산된다.

![]() (6)

(6)

밴드 제동기에 요구되는 제동력은 기존의 디스크 제동력에서 감당하지 못하는 제동력 만큼이다. 기존 자료[3]를 참고로 디스크 제동기의 제동력을 42 kN이라고 가정하면 전체 제동력에서 디스크 제동력을 빼면 밴드 제동기에 필요한 제동력이 나온다. 그런데, 제동기는 안전에 필수적인 장비이므로 Fail-safe 개념을 도입하여 전체 4개의 밴드 제동기 중에 1개가 고장이 난다하더라고 나머지 3개의 밴드 제동기로 필요 제동력을 내어야 한다고 가정하면, 제동기 1개당 요구 밴드 제동력은 필요 밴드 제동력보다 1/3씩 커져야 한다. 또한, 제동 토크는 요구 밴드제동력에 밴드의 직경을 곱하면 얻어진다. 밴드 제동기의 제동력이 주어졌을 때, 밴드의 인장력은 다음 식(7)으로 계산된다[8].

![]() (7)

(7)

밴드의 인장력이 계산되면 밴드의 폭은 밴드의 허용강도를 알고 있을 때 다음 식(8)과 같이 계산된다.

![]() (8)

(8)

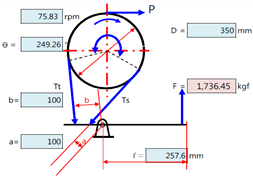

밴드 레버에 가해지는 조작력은 Fig. 14에서 하중 평형 관계식으로부터 다음 식(9)와 같이 얻어진다.

Fig. 14. Force equilibrium in band braking

![]() (9)

(9)

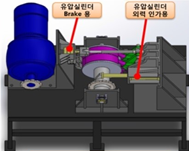

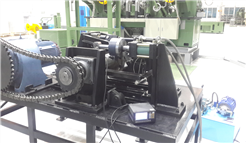

Table 1에 제시된 값을 기초로 실제 요구 제동 토크와 제동력, 밴드의 폭, 레버의 조작력을 계산하면 Table 4와 같다. Table 4의 계산 결과에 기초하여 밴드 제동기를 제작하고 밴드 제동기의 성능을 확인하기 위해 시험을 실시하였다. 밴드 제동기의 제동력을 계측하기 위해 Fig. 15과 같이 유압실린더로 레버에 조작력을 가하여 제동을 잡은 상태에서 휠 위치에서 유압실린더로 외력을 가하여 요구 제동력이 나올 때까지 제동 상태를 유지하는 지 확인하였다. Fig. 16은 Fig. 15의 개념에 따라 제동력 측정을 위한 시험 장치이고, 제동력은 Fig. 17과 같이 25.1kN(=2565kgf)이 나와서 요구되는 밴드 제동력(23.2 kN) 이상임을 확인하였다.

|

Parameter |

Result |

|

Total Braking Force, |

111.5 kN |

|

Total Required Band Braking Force |

69.5 kN |

|

Required Band Braking Force per Band, |

23.2 kN |

|

Braking Torque, |

44.0 kN-m |

|

Tension of Band, |

34.5 kN |

|

Required Breadth of Band, |

100 mm |

|

Lever Force, |

17.02 kN |

Fig. 15. Diagram for measuring band braking force

Fig. 16. Test equipment for band braking force

Fig. 17. Measuring system for band braking force

3. 결론

본 연구에서는 급구배와 급곡선이 많은 산악도로에서 운행할 수 있는 대차시스템의 핵심기술을 개발하였다. 핵심 부품인 전동기, 탄성피니언, 개별 회전 차륜, 대차프레임, 밴드제동기 등을 개발하여 개별적인 성능 검증을 하였다. 핵심 기술 개발 성과는 향후, 개발되는 산악트램에 적용될 예정이다. 본 연구 결과를 정리하면 다음과 같다.

(1) 국내 산악 지역의 지형을 고려하여 산악트램의 운행 가능 구배를 120‰로 정하고 요구되는 사양을 기준으로 주행저항을 계산하고 견인전동기의 출력을 결정하였다.

(2) 산악트램 객실 진동소음 저감을 위해 차축과 외측 타이어가 고무 탄성재로 절연된 탄성피니언을 개발하였고, 시험을 통해 기존 강체 피니언 대비 진동 수준이 1/3로 저감됨을 확인하였다.

(3) 국내 산악지역 도로에서 운행할 수 있도록 반경 10m의 급곡선을 운행할 수 있는 개발 회전 차륜․차축을 개발하였다.

(4) 급구배 제동시, 제동력 향상을 위해 요구 제동력에 따라 밴드제동장치를 설계하였고, 제작 후, 성능시험을 통해 요구 제동력을 확인하였다.

감사의 글

본 연구는 국토교통부 R&D사업 “급구배 추진시스템 핵심기술 개발” 과제로 수행된 것입니다. 연구 수행을 위해 협력해 주신 우진산전 김준우 과장, 에코마이스터 심성일 대리께 감사드립니다.

References

[1] N. P. Christos, Railway Transportation Systems, Design, Construction, Operation, CRC Press, pp. 237–250, 2016.

[2] S. I. Seo, J. G. Kim, H. S. Jung, A study on the applicability of newly developed stainless steel for weight reduction of carbody of intermodal tram, J. of the Korea Academia-Industrial cooperation Society, vol. 17, no. 3, pp. 457-463, 2016.

DOI: http://dx.doi.org/10.5762/KAIS.2016.17.3.457

[3] S. I. Seo, et al., “State-of-arts of technologies on mountain railway and proposal of concept design of mountain tram”, Railway J., The Korean Society for Railway, vol. 15, no. 6, pp. 53-58, 2012.

[4] M. H. Hwang, K. M. Yun, S. C. Kim, N. H. Lim, A study on the optimized cross-section of embedded rail system, J. of the Korea Academia-Industrial cooperation Society, vol. 15, no. 4, pp. 2511-2518, 2014.

DOI: http://dx.doi.org/10.5762/KAIS.2014.15.4.2511

[5] MOLT, Technical Specifications for Urban Railway Vehicles, Enforcement 2014-434, KRTS-VE-Part51, Ministry of Land and Transport, pp. 37-50, 2014.

[6] S. H. Kim, Introduction of railway system, Jajak Academy, pp. 100-120, 2007.

[7] S. I. Seo, H. S. Mun, “Development of a low vibration rack&pinion traction system for more comfortable cabin on mountain tram”, J. of Korean Society of Hazard Mitigation, vol. 15, no. 3, pp. 23-26, 2015.

DOI: http://dx.doi.org/10.9798/KOSHAM.2015.15.3.23

[8] S. M. Jung, D. C. Han, Standard machine design, Dongmyungsa, pp. 691-695, 1983.

|

서 승 일(Sung-il Seo) [정회원] |

|

|

|

•1986년 2월 : 서울대학교 대학원 조선공학과 (공학석사) •1994년 2월 : 서울대학교 대학원 조선해양공학과 (공학박사) •1986년 2월 ∼ 2002년 3월 : 한진중공업기술연구소 수석연구원 •2002년 4월 ∼ 현재 : 한국철도기술연구원 수석연구원 |

|

<관심분야> 철도차량시스템, 용접구조 강도, 시스템 신뢰성 평가 |

|

|

문 형 석(Hyung-suk Mun) [정회원] |

|

|

|

•1994년 2월 : 조지워싱톤 대학교 (공학석사) •2008년 8월 : 서울대학교 대학원 조선해양공학과 (공학박사) •1998년 1월 ∼ 한국철도기술연구원 책임연구원 |

|

<관심분야> 철도차량다물체 동특성 해석, 용접변형, 차량설계, 신교통 시스템 개발 |

|

|

문 지 호(Jiho Moon) [정회원] |

|

|

|

•2004년 3월 : 고려대학교 토목환경공학과 (구조공학석사) •2009년 3월 : 고려대학교 토목환경공학과 (구조공학박사) •2009년 10월∼2012년 8월 : Univ. of Washington, 박사후연구원 •2014년 3월 ∼ 현재 : 한국철도기술연구원 선임연구원 |

|

<관심분야> 철도궤도시스템, 합성구조, 콘크리트구조 |

|

|

석 명 은(Myung Eun Suk) [정회원] |

|

|

|

•2009년 12월 : University of Illinois at Urbana-Chamapign 기계공학과 (공학석사) •20013년 8월 : University of Illinois at Urbana-Champaign 기계공학과 (공학박사) •2013년 9월 ∼ 현재 : 한국철도기술연구원 선임연구원 |

|

<관심분야> 철도차량시스템, 시스템 신뢰성 평가, 첨단 융·복합 소재 |

|