|

CAE 해석을 이용한 자동차용 AA6061 Knuckle의 경량화 설계 |

|

김기주 동명대학교 메카트로닉스공학과

|

|

Light-Weight Design of Automotive Knuckle by Using CAE (Computer Aided Engineering) |

|

Kee Joo Kim Department of Mechatronics Engineering, Tongmyung University |

|

요 약 연료의 경제성을 증가시키는 것이 신차 개발에 필수불가결한 이슈가 되고 있으며 연료 경제성을 개선하기 위한 가장 중요한 문제는 차량 무게를 감소시키는 것이다. 본 연구에서는 연료 경제성을 증가시키기 위하여 알루미늄 합금 소재와 같은 경량 소재를 사용하여 무게를 감량시키는 것에 관한 연구를 진행하였다. 이를 위하여 너클(knuckle)의 경량화 설계과정을 주철 소재인 기존 재질 대신에 310 MPa 급의 알루미늄 6061-T6 합금으로 대체함으로써 설계 형상의 변경에 따라 von-Mises stress의 변화를 살펴보는 방법을 통하여 제시하고자 한다. 재료의 변화에 따른 너클 동강성 해석결과를 비교하였으며 FCD600 주철 소재 대비 6061 알루미늄 합금으로 설계된 너클의 동강성은 약 30% 내외 더 우수한 것으로 나타났다. 보통 동강성의 경우 진동에도 영향을 주기 때문에 동강성이 큰 경우 진동적으로도 우수한 경향을 나타낸다. 본 연구를 통하여 경량화 설계에 대한 가이드가 되는 성과를 얻을 수 있었으며 차량용 너클 개발을 위한 최적 설계 조건을 제시하는 데 기여하고자 한다.

|

|

Abstract Increasing fuel economy and reducing air pollution have been unavoidable issues in the development of new cars, and one of the important methods is decreasing vehicle weight. Weight can be reduced by using lightweight materials such as aluminum alloy. Dynamic stiffness analysis was performed and compared for different materials for the knuckle for a car. The dynamic stiffness of 6061 aluminum alloy was about 30% higher than that of FCD600 cast iron. Usually, materials that have high dynamic stiffness show excellent vibration resistance because the dynamic stiffness can affect the vibration characteristics. In order to design a lighter and more reliable chassis component using 6061 aluminum alloy (AA6061-T6), a new knuckle shape is suggested by adding section ribs to an existing knuckle model. The effect of each design change on the reliability and component weight was investigated using computer aided engineering (CAE).

Keywords : Light-Weight, Design, Knuckle, CAE, Safety |

1. 서론

요즘 유럽과 일본 및 미국외 많은 나라들은 대기오염과 지구온난화를 방지하기 위하여 CO2의 배출을 감소시킬 것을 목적으로 새로운 자동차 개발 및 판매에 대한 법규를 만들고 있다[1]. 미국의 캘리포니아의 경우 연방 법안을 떠나서 배기가스 저방출 차량(LEV; low emission vehicles)과 배기가스 제로 차량(ZEV; zero emission vehicles)을 의무적으로 판매하도록 지자체 법령을 바꿀 정도로 이 문제가 이슈화 되고 있다[2]. 차량의 무게를 줄이기 위해서는 기존 철강 소재로 되어 있는 자동차 부품을 알루미늄 합금 소재로 변경하고 상대적으로 강성이 철강재료보다 낮은 알루미늄 합금 소재의 설계를 강성이 높아지도록 설계함으로서 가능해 지고 있다[3].

본 연구에서는 인장강도 310MPa급 AA6061-T6 알루미늄 합금 소재를 이용한 너클(knuckle)의 경량화 설계 과정을 기존의 상용화로 검증된 FCD600 철합금 소재로 제작된 너클을 참고로 하여 설계변경과 구조적인 강건성 평가를 CAE (Computer Aided Engineering)를 이용해 다루고자 한다. 특히, 섀시(chassis)부품에 부여되는 각 하중조건의 변화에 따른 응력(stress)의 변화를 비교하여 경량 너클을 설계하는 방법을 제시하고자 한다[2-5].

2. 해석방법 및 설계 조건

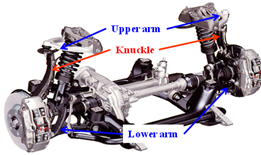

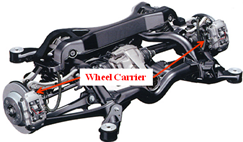

섀시(chassis) 부품의 하나인 너클은 더블위시본 타입(double wishbone type) 서스펜션(suspension)을 마운트(mount) 할 뿐만 아니라 차량의 전륜 (front wheels)을 장착하는 허브(hub) 지지대 역할을 하는 부품이다. Fig. 1에 차량에 장착되는 너클(knuckle)을 휠캐리어와 비교하여 나타내었는데 Fig. 1(a)차량의 앞바퀴 모듈을, Fig. 1(b)에는 차량의 뒷바퀴 모듈을 나타내었다. Fig. 1(a)에 나타낸 것처럼 보통 앞바퀴 모듈의 경우 서스펜션 타입이 뒷바퀴와 다른 타입을 사용하기 때문에(그림에 나타낸 서스펜션 타입은 더블 위시본(double wishbone) 타입임) 너클이 휠캐리어(wheel carrier)를 대신하여 앞바퀴와 로어암(lower arm), 어퍼암(upper arm)을 지지하고 있다. 또한 Fig. 1(b)에 나타낸 것처럼 뒷바퀴 모듈은 5-link 타입의 서스펜션을 주로 사용하기 때문에 휠캐리어를 적용하여 타이어와 5-link를 연결(mount)시켜주고 있다.

(a) Front suspension module

(b) Rear suspension module

Fig. 1. Front and rear suspension module (a) front suspension module and (b) rear suspension module.

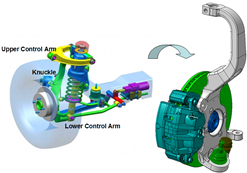

Fig. 2에 차량에 장착되는 너클과 이에 마운팅되는 어퍼 컨트롤 암(upper control arm) 및 로어 컨트롤 암(lower control arm)을 상세히 나타내었다. 너클은 주로 차량의 앞바퀴 모듈에, 휠캐리어는 차량의 뒷바퀴 모듈을 지지하는 역할을 한다.

Fig. 2. Front suspension module including knuckle, upper control arm and lower control arm..

당초 너클은 FCD600 주철재료로 제작되어 상용화 완료되어 이미 차량 장착 후 안정성이 확보된 설계 제품이다. 이 너클을 알루미늄 합금으로 경량화 시키기 위하여 재설계하였다.

Table 1 및 Table 2에 본 논문에서 다루고자 하는 주철소재(FCD600) 및 알루미늄 합금(AA6061-T6)의 합금성분을 나타내었다. 또한 Table 3에 본 논문에서 연구하고자 하는 너클의 FCD600 재질과 알루미늄 합금의 합금성분표와 재질(6061-T6 Aluminum Alloy) 특성을 비교하여 나타내었다. Table 3에 나타낸 탄성률(Young’s Modulus)의 차이로 부터 흔히 알려져 있듯이 알루미늄 합금 소재로 너클이 제작될 경우 상대적으로 FCD600 소재보다 강성이 낮을 것이기 때문에 섹션부(section part)를 보강하여 강성을 극대화시킨다면 재질 대체에 따른 경량화 효과와 아울러 강성 보강이 이루어 질 것이다.

Table 1. Chemical Composition (wt.%) of FCD600 materials

|

C |

Si |

Mn |

P |

S |

Mg |

Bal.(wt.%) |

|

2.5 |

2.2 |

0.3 |

0.1 |

0.02 |

0.03 |

Remnant |

Table 2. Chemical Composition (wt.%) of AA606-T6

|

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Bal.(wt.%) |

|

0.4 |

0.7 |

0.15 |

0.15 |

1.2 |

0.35 |

Remnant |

CAE 해석은 상용프로그램으로 검증된 Nastran 프로그램을 이용하였으며 Solid 요소망(element)을 사용하여 해석에 사용하였다. 너클의 경우 하중분배 문제를 고려하여 부여하는 하중은 로컬좌표(Local coordinate) 상 각 조립 부품에 차량무게에 따라 분배되는 조립하중을 배분하여 부여하였다[2].

Table 3. Mechanical properties of FCD600 and AA6061 materials

|

Spec. |

FCD600 |

AA6061 |

|

Tensile Strength (MPa) |

600 |

310 |

|

Yield Strength (MPa) |

370 |

270 |

|

Elongation (%) |

3 |

8 |

|

Young’s Modulus (GPa) |

200 |

71 |

|

Density (g/㎤) |

7.86 |

2.72 |

3. 너클 해석결과 및 고찰

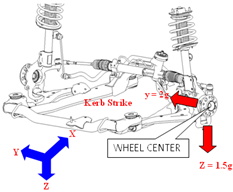

Table 4에 차량 안전계수를 고려하여 너클 부품에 가하는 하중조건을 정리하여 나타내었는데, X-방향은 차의 길이방향을, Y-방향은 차의 폭방향을, Z-방향은 차의 높이방향을 나타내는 좌표값이다. 여기서 1g는 프런트 서스펜션(front suspension)의 경우 차량의 무게의 ½을 나타내며 3g는 1g의 세배를 나타낸다 [2].

Fig. 3에 kerb strike (KS) 하중조건의 하중 방향을 일례로 표시하여 나타내었으며 KS 하중조건의 경우 차량을 주차하다가 보도블럭을 y-방향으로 부딪치는 작업을 수행 시 차량에 부여되는 하중조건을 나타낸다. 차량의 분배하중 1g로만 하중이 부여되지 않는 이유는 차량의 안전율을 고려한 설계 하중 조건을 부여하는 때문이며 이에 관한 하중조건은 상용 해석 회사인 ETA사와 LOTUS사의 설계조건을 참조하였다[2-4]. Fig. 3에 나타나듯이 각 하중조건은 Table 4에 따라 각 Load case 별로 다른 방향의 하중을 경계조건(boundary conditions)으로 부여하였으며 휠 센터(wheel center)에 하중을 부여하며 타이어 접지면을 고정(fix)하였다.

Table 4. Loading conditions of front suspension [2].

|

Load Case |

X |

Y |

Z |

|

Bump |

- |

- |

4.4g |

|

Pothole Braking (PHB) |

3g |

- |

3g |

|

Kerb Strike (KS) |

- |

2g |

1.5g |

|

Reverse Kerb Strike (RKS) |

- |

1.5g |

2g |

1g=1,000kgf

Fig. 3. Example of loading condition in kerb strike (KS).

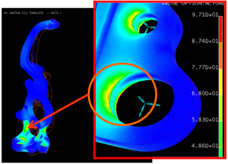

Fig. 4에 6061 알루미늄 합금(AA6061)으로 설계된 너클 모델의 해석결과를 나타내었다. 해석결과 중 취약 부위를 나타낼 수 있는 von-Mises stress를 확대하여 그림으로 나타내었는데 그림에 von-Mises stress 최대값을 나타내는 위치도 화살표로 표시하였다.

(a) 4.4g Bump

(b) Pot hole braking (PHB)

(c) Kerb strike (KS)

(d) Reverse kerb strike (RKS)

Fig. 4. Strength analysis results of current knuckle following as various loading conditions.

Fig. 4에서 최대 하중(von-Mises stress) 이 나타나는 부위는 섹션이 약한 것으로 보이는 너클 하단부 다리 부분이었다. 이 부분이 취약한 것으로 예측되니 설계에 주의가 필요한 것으로 나타났다. 이부분을 보강하는 설계변경이 이루어 졌으며 이를 반영한 강도해석 결과를 FCD600 소재를 적용하였을 때와 6061-T6 알루미늄 소재를 적용하였을 때와 비교하기 위하여 Table 5 및 Table 6에 나타내었다.

Table 5. Strength analysis results of knuckle made by FCD600 materials

|

Load Case |

Bump |

PHB |

KS |

RKS |

|

Stress (MPa) |

101 |

220 |

193 |

144 |

|

Displacement(mm) |

0.035 |

0.136 |

0.567 |

0.429 |

Table 6. Strength analysis results of knuckle made by AA6061-T6 materials

|

Load Case |

Bump |

PHB |

KS |

RKS |

|

Stress (MPa) |

97.1 |

211 |

137 |

114 |

|

Displacement(mm) |

0.043 (81.4%) |

0.144 (94.4%) |

0.622 (91.2%) |

0.478 (94.9%) |

Table 5 및 Table 6의 해석결과에서 알 수 있듯이 FCD600 주철 재료를 적용하여 설계된 너클대비하여 6061-T6 알루미늄 합금을 적용하여 설계된 너클에 걸리는 최대응력 값이 유사하거나 오히려 더 낮은 값을 나타내는 경향을 나타내었는데 그 이유는 Fig. 4의 해석결과를 볼 때 너클 하단 부가 취약하므로 이를 두껍게 보강하여 설계한 것 때문이다. 하중에 따른 변위 값은 주철 재료 대비 알루미늄 합금 적용 시 주철의 약 90% 수준은 유지하고 있어 약간의 강성 저하는 있다.

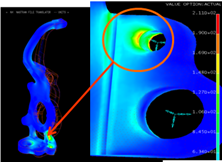

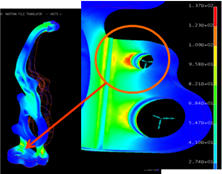

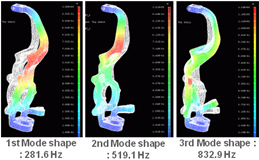

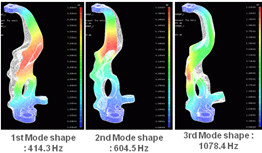

Fig. 5 및 Fig. 7에 두가지 재료의 변화에 따른 너클의 동강성 해석결과를 나타내었다.

Fig. 5. Dynamic stiffness analysis results of knuckle (FCD600 material).

Fig. 6. Dynamic stiffness analysis results of knuckle (AA6061-T6 material).

Table 7에 두가지 재료의 변화에 따른 너클 동강성 해석결과를 비교하여 나타내었으며 FCD600 주철 소재 대비 6061 알루미늄 합금으로 설계된 너클의 동강성은 약 30% 내외 더 우수한 것으로 나타났다. 보통 동강성의 경우 진동에도 영향을 주기 때문에 동강성이 큰 경우 진동적으로도 우수한 경향을 나타낸다.

Table 7. Dynamic stiffness results (natural frequuency) of knuckle made by FCD600 and AA6061-T6 materials

|

Mode |

AA6061 |

FCD600 |

Remarks (Iron vs. Al) |

|

1 |

414.3 |

281.6 |

47%↑ |

|

2 |

604.5 |

519.1 |

16%↑ |

|

3 |

1,078.4 |

832.9 |

29%↑ |

|

4 |

1,414.6 |

1,108.9 |

27%↑ |

|

5 |

1,917.7 |

1,293.2 |

48%↑ |

|

6 |

2,240.8 |

1,698.8 |

31%↑ |

|

7 |

2382.5 |

1,835.2 |

29%↑ |

|

8 |

2598.3 |

1967.0 |

32%↑ |

|

9 |

2910.7 |

2,111.1 |

37%↑ |

|

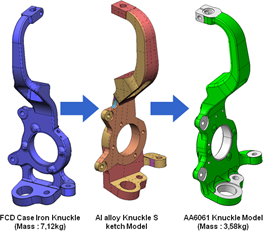

10 |

3191.1 |

2,378.8 |

34%↑ |

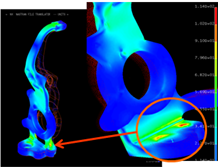

이상의 해석결과에서 알 수 있듯이 최대응력 값은 알루미늄 합금으로 소재 변경 시 설계변경을 통하여 상당부분 완화 된 것을 알 수 있으며 이로부터 경량설계가 가능함을 확인 할 수 있었다. 특히 당초 FCD600 소재로 너클을 제작할 경우 무게가 7.12 kg이었으나 강성을 보강하는 설계변경 후 6061 알루미늄합금 소재를 적용할 경우 3.58 kg으로 약 50% 감량되었으며 향후 상세한 주행실험을 통하여 안전율을 높이고 강성을 보강하더라도 30% 이상의 경량 설계는 가능한 것을 알 수 있다. Fig. 7에 FCD600 주철 및 알루미늄 6061 너클의 설계변경 모델을 나타내었다. FCD600 주철 너클 대비 6061 알루미늄 합금을 적용한 너클 모델의 경우 구조해석 결과에서 알 수 있었듯이 하단부위가 취약하였기 때문에 너클 하단부에 구멍을 메우고 하단부 다리 섹션을 더 보강하여 강도적으로 안전한 너클이 되도록 설계 변경 시켰으며 이 결과 안전성과 더불어 경량화 설계가 가능하였다.

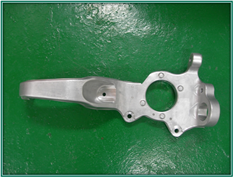

이상의 해석결과를 바탕으로 너클의 시제품을 6061-T6 알루미늄 합금으로 주조하였으며 그 결과를 Fig. 8에 나타내었다. 그림에 나타나듯이 하단부 구멍을 메우고 섹션을 두껍게 보강한 것을 알 수 있으며 이로부터 이미 상용화로 검증된 FCD600 주철 소재 너클과 강도적으로 유사한 너클을 설계 및 제작할 수 있었다. 또한 이를 통해 약 50%의 경량화 효과도 얻을 수 있었다.

Fig. 7. Design change of knuckle in case between made by FCD case iron and AA6061-T7 materials.

Fig. 8. Prototype of knuckle made by AA6061-T7 materials.

4. 결 론

본 연구에서는 인장강도 310 MPa급 AA6061-T6 알루미늄 합금 소재를 이용한 너클의 경량화 설계과정을 기존의 상용화로 검증된 구상흑연주철 (FCD600) 소재로 제작된 너클을 참고로 하여 CAE를 이용해 계산하였으며 구조해석 계산 결과를 설계에 응용하였다. FCD600 소재로 너클을 제작할 경우 무게가 7.12 kg이었으나 너클 하단부 주요 취약부위를 개선하는 설계변경 후 6061 알루미늄합금 소재를 적용할 경우 3.58 kg으로 50% 이상 감량되었으며 향후 상세한 주행실험을 통하여 안전율을 높이고 강성을 보강하더라도 30% 이상의 경량 설계는 가능한 것을 알 수 있었다. 또한 동강성해석을 병행하였으며 FCD600 주철 소재 대비 6061 알루미늄 합금으로 설계된 너클의 동강성은 약 30% 내외 더 우수한 것으로 나타났다. 보통 동강성의 경우 차량 승차감에 영향을 주는 진동에도 영향이 나타나기 때문에 동강성이 큰 6061 알루미늄 합금 적용 너클의 경우가 진동적으로 우수할 것이다.

References

[1] J.-H. Park, K. J. Kim, “Optimal Design of Camber Link Component for Light Weight Automobile Using CAE (Computer Aided Engineering)”, International J. of Precision Engineering and Manufacturing, Vol. 14, No. 8, pp. 1433-1437, 2013.

DOI: http://dx.doi.org/10.1007/s12541-013-0193-9

[2] K. J. Kim, J. H. Lim, J.-H. Park, B.-I. Choi, J. W. Lee, Y. J. Kim, “Light-Weight Design of Automotive AA6061 Rear Sub-frame Based on CAE Simulation”, KSAE, Vol. 20, No. 3, pp. 77-82, 2012.

DOI: http://dx.doi.org/10.7467/ksae.2012.20.3.077

[3] J.-H. Park, K. J. Kim, “Light-Weight Design of Automotive Spring Link Based on Computer Aided Engineering”, KSAE, Vol. 21, No. 5, pp. 157-161, 2013.

DOI: http://dx.doi.org/10.7467/ksae.2013.21.5.157

[4] Suspension analysis load input formulas, ETA analysis input report, France, pp. 1-14, 1990.

[5] K. J. Kim, “Light-Weight Design of Automotive Wheel Carrier by Using CAE (Computer Aided Engineering”, KSMT, to be published, 2016.

|

김 기 주(Kee Joo Kim) [종신회원] |

|

|

|

•2002년 2월 : 서울대학교 일반대학원 재료공학부 (공학박사) •1993년 8월 ~ 2009년 2월 : 쌍용자동차 기술연구소 책임연구원 •2009년 3월 ~ 2016년 2월 : 서정대학교 자동차과 교수 •2016년 3월 ~ 현재 : 동명대학교 메카트로닉스공학과 교수 |

|

<관심분야> 기계공학, 기계설계, CAE |

|