|

중형 선회 스크롤의 품질 특성 인자에 대한 연구 |

|

김재기1, 임정택1, 강순국2*, 박종순3 1(주)새희망, 2선문대학교 환경화학생명공학과, 3(주)글로원

|

|

The study on the quality characteristics factor of medium-sized orbit scroll |

|

Jae-Gi Kim1, Jeng-Taek Lim1, Soon-Kook Kang2*, Jong-Soon Park3 1Saeheemang Co.,Ltd, 2Dept. of Enviromental Eng., Sunmoon University 3GLO-ONE Co.,Ltd. |

|

요 약 중형 차량용 에어컨에 사용되는 스크롤 압축기는 토크변동이 적고 에너지 효율이 높으며, 소음이 적어 적용이 확대되어 가고 있다. 또한 경량화에 따라 압축기를 구성하는 주요부품이 스틸에서 알루미늄으로 변경하는 등 소재에 대한 연구가 활발히 이루어지고 있다. 또한 스크롤 압축기는 고정 스크롤과 선회 스크롤의 인벌루트 랩의 가공 정밀도가 10㎛ 이하로 정밀도가 높은 전용장비와 전용 툴은 물론 숙련된 가공기술이 요구되므로 가공 품질을 확인하기 위하여 표면조도와 윤곽도를 측정하였으며, 알루미늄을 모재로하여 양극 산화 처리하여 사용되고 있는 선회스크롤의 경도를 향상시키기 위한 방법의 일환으로 봉공처리를 수행에 따른 특성들을 살펴보았다. 알루미늄 소재는 Al-Mg-Cu계 합금으로 미량의 Ni, Fe, Zn 이 부가된 것으로 나타났으며, 표면조도는 3㎛이하로 가공 정밀도 기준 10㎛를 만족하였다. 또한 양극산화 후 나노다이아몬드, CNT로 봉공처리 한 경우 경도는 450 이상으로 수봉공처리의 경우 보다 50% 이상 경도가 향상됨을 알 수 있었으며, 봉공재로 사용하기 위한 소재로서 탄소나노튜브나 나노다이아몬드는 큰 차이를 보이지 않았다.

|

|

Abstract The use of the scroll compressor in the air conditioning of medium-sized vehicles has increased because of its low torque fluctuation, high energy efficiency and low noise. In addition, the main components of the compressor have been changed from steel to aluminum to reduce its weight, following studies on the constituent materials. The processing precision of the fixed scroll and orbiting involute scroll wrap of the scroll compressor must be below 10㎛. To ensure this, the surface roughness and contour tolerance are measured. To improve the hardness of the orbiting scrolls using aluminum subjected to anodizing treatment and as the base material, we used a sealing treatment and measured the resulting characteristics. The aluminum materials were made of an Al-Mg-Cu based alloy including small amounts of Ni, Fe, and Zn. The surface roughness was less than 3㎛ and the processing accuracy was within 10㎛. Also, the hardness of the nanodiamonds with CNTs used in the sealing treatment was more than 450. This was found to improve the hardness of the material by 50% or more compared to the water sealing treatment and there was little difference between the use of carbon nanotubes and nanodiamonds as sealing materials.

Keywords : anodizing, carbon nano tube, nanodiamond, nano copper, orbit, scroll |

1. 서론

스크롤 압축기는 1905년 Leon Cruex에 의해 제안되었으나 가공기술의 미흡으로 실용화가 지연되다가 1981년 일본 Sanden사에 의해 자동차 에어컨용 냉매압축기로 개발되었다[1~3]. 오늘날에는 Copeland, Carrier, Daikin,

|

aluminum alloys |

|||

|

Wrought alloys |

Cast alloys |

||

|

Non-heat treated |

Heat-treated |

Non-heat treated |

Heat-treated |

|

Pure aluminum (1000 series) |

Al-Cu series (2000 series) |

Pure aluminum |

Al-Cu series (AC1X, AC5A) |

|

Al-Mg series (3000 series) |

Al-Mg-Si series (6000 series) |

Al-Si series (AC3A, ADC1) |

Al-Si-Cu-Mg series (AC2X, AC4X, ADC3,10,12) |

|

Al-Si series (4000 series) |

Al-Zn-Mg series (7000 series) |

Al-Mg series (AC7A, ADC5, 6) |

Al-Mg series (AC7B) |

|

Al-Mg series (5000 series) |

|

|

|

Hitachi, LG전자 등 여러 회사들에서 생산되고 있다. 중형 차량용 에어콘에 사용되는 스크롤 압축기는 왕복동 압축기에 비하여 토크변동이 적고 에너지 효율이 높으며, 진동 및 소음이 적어 적용이 확대되어 가고 있다[4].

스크롤 압축기의 핵심 부품은 고정 스크롤과 선회스크롤로 크랭크축이 회전하면 크랭크축의 편심 편에 끼워진 선회 스크롤이 고정 스크롤 주위를 선회하게되고 이러한 운동은 양 스크롤의 인볼루트 랩간에 초승달 모양의 여러 압축실을 형성하여 가스 압축이 수행되며, 최 외곽부의 흡입실로 유입된 가스는 크랭크축의 회전에 따라 압축실 내에 갇혀서 점차 중앙의 토출구로 이동된다. 이 과정에서 압축실의 체적이 감소되므로 압축실 내의 가스는 압축되고, 내부의 가스는 규정된 압축비에 도달되면 중앙의 토출구로 토출이 된다.

스크롤 압축기는 가스의 흡입에서 토출까지 크랭크 각이 800도로 크랭크축이 2~3회 회전하므로 압력 변동, 가스의 맥동, 토크 변동이 작고 진동 소음도 왕복동 및 로타리 압축기에 비하여 작게 된다[5].

이와 같은 장점으로 스크롤 압축기의 기술 발전이 이루어져 비대칭 랩, 횡형 스크롤, 가변 용량화, 동시회전 스크롤 등이 개발되었으며, 무급유 조건의 압축공기를 요구하는 의료기기 분야나 특수 산업 분야의 공기 압축기 필요성이 증대 될 것으로 보이며, 경량화가 요구되어짐에 따라 알루미늄으로 변경되었고 윤활성, 내마모성, 저비용 조건을 충족시킬 재료에 대한 연구가 진행되고 있다[6~8].

|

Element |

Si |

Mg |

Cu |

Zn |

Ni |

Fe |

|

|

11~13 |

0.8~1.3 |

0.8~1.3 |

0.15↓ |

0.8~1.5 |

0.7↓ |

Fig. 1. Specimens of Aluminum alloy

본 연구는 중력 주조 가공한 알루미늄 스크롤 압축기의 주요 부품인 선회스크롤의 내마모성과 내식성을 향상시키기 위한 방법의 일환으로 양극산화 피막 처리 후 생기는 기공에 봉공처리를 실시하였다.

양극산화 후 봉공 처리하는 방법은 수화봉공과 니켈 및 크롬과 같은 금속염 봉공 등이 있으며, 환경오염을 저감시킬 방법으로 폭발법에 의하여 만들어진 나노다이아몬드 입자를 이용한 방법들이 발표되었다[9]. 따라서 봉공재료로 나노다이아몬드와 탄소나노튜브, 나노구리입자를 사용하였으며, 봉공처리를 실시하고 분석하였다.

2. 실험재료 및 방법

2.1 스크롤 가공

알루미늄 합금은 전신재인 단조용 합금과 주물용 합금으로 구분된다. 주물용 합금은 주조성이 좋아 금형, 다이캐스팅용으로 사용된다.

Table 1은 알루미늄 합금의 분류표이다. 스크롤 압축기의 선회스크롤에 사용되는 합금은 열처리합금으로 열처리에 의해 강도가 향상되는 특성을 지닌 Al-Si-Cu-Mg계 합금이이며, 중력주조 후 정밀가공을 거쳐, 가공품질 확인을 위해 표면조도 측정(Mitutoyo SJ-410)과, 윤곽 형상 오차 측정(Mitutoyo PH10MQ)을 실시하고, 양극산화처리 한다. 본 연구에 사용된 알루미늄의 조성은 Al-Si-Cu-Mg계 합금에 결정립 미세화를 위하여 미량의 Fe의 부가, 경도 향상을 위한 Ni을 부가한 것으로 Table 2와 같이 준비하였다.

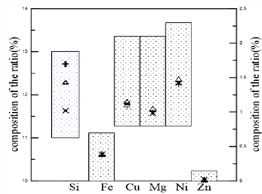

Fig. 2. Chemical composition of alluminum alloy

2.2 양극산화

양극산화 처리는 전해액에 알루미늄을 양극으로 하고, 전기를 통하면 양극에서 발생하는 산소에 의해 알루미늄의 표면이 산화되어 Al2O3 피막이 형성되는 것이다. 이들 피막은 알루미늄 합금의 성분에 따라 피막 색깔, 특성, 두께도 달라진다.

양극산화용 시편은 직경 10mm, 두께 3mm로 상용탈지제로(40~60g/L), 50℃에서 5분간 처리한 후, 양극산화 처리는 유리황산 87.9~129㎖1/L, 용존 알루미늄 10g/L 이하 조건에서 13A, 50분간 처리하였다.

2.3 봉공처리 및 분석

알루미늄 산화피막 제조 후 시편을 나노다이아몬드

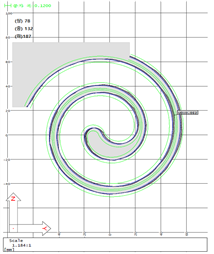

Fig. 3. Surface roughness of orbit scroll

분산액(5%), 카본나노튜브 분산액(5%), 나노구리분산액(5%)에 각각 침지하여 봉공처리 하였다. 봉공 용액은 상온에서 65℃까지 온도와 시간을 달리하여 실시하였다.

봉공 처리 후 전자주사현미경(SEM)으로 표면을 관찰하였고, 양극산화와 봉공피막의 화학 조성은 에너지 분산 분광분석기(SEM/EDS)로 분석하였다.

경도의 측정은 봉공 처리된 시편을 직경 30mm, 두께 20mm의 에폭시 몰딩하여 마이크로 비커스 경도계를 사용하여 측정하였다.

3. 결과

Table 2는 사용된 주조용 알루미늄 합금에 대한 금속성분분석기(Q4 TASMAN, BRUKER) 로 분석한 결과이다.

Fig. 2에서 보는 바와 같이 3 롯트의 알루미늄 합금 시료를 검사하였을 때 Si의 함량은 11.3~12.7% 였으며, 2% 미만의 미량원소는 일정한 농도를 유지함을 알수 있었으며 Table 2에서 규정한 값을 만족하였다.

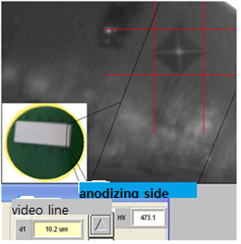

Fig. 3에서 보는 바와 같이 선회 스크롤 가공품의 표면조도를 측정한 결과 Ra(중심선평균조도)는 0.25㎛, Rmax(최대높이)는 2.883㎛, Rz(10점 평균 높이)는 2.278㎛로 가공 흔적이 전혀 없는 상다듬질 규격인 Ra 1.6㎛, Rmax 6.3㎛ Rz 6.3㎛를 상회하여 표면거칠기번호 N6인 Ra 0.8㎛ Rmax 3.2㎛ Rz 3.2㎛를 만족하며 Ra 0.2㎛인 랩핑 수준에 가까운 조도를 나타내었다.

Fig. 4. Countour tolerance of orbit scroll(surface)

Fig. 4에서 보는 바와 같이 가공면에 대한 설계치와의 차이를 가공 상층부, 중층부, 심층부에 대하여 윤곽 형상 오차를 측정한 결과 상층부는 78㎛, 중층부 132㎛, 하층부 187㎛에 달하였으며, 하층부의 공차가 큰 이유는 중형 스크롤과 같이 가공 깊이가 30mm이상 깊은 경우 공구의 길이에 의한 미세 진동이 원인인 것으로 추론되었다.

알루미늄의 양극산화 피막에 있어서 기공의 직경, 피막층의 두께는 전해액의 종류, 온도, 전압 등에 영향을 받는다. 내마모성과 높은 절연성을 갖는 경질피막은 피막층의 두께가 30㎛ 이상으로 두께가 두꺼워 질수록 전기저항이 증가하므로 전기저항을 극복하기 위하여 높은 전압이 요구된다. 최근에는 양극산화 공정에 교류-직류 중첩식 전원장치와 옥살산 대신 저렴한 황산용액이 주로 이용되고 있으며, 정류기의 제어 방식도 전류제어 방식이다[10].

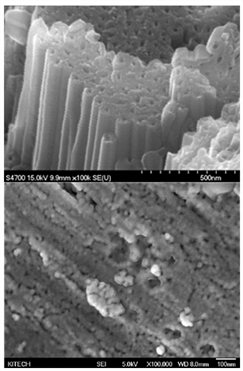

Fig.5는 본 실험에 사용된 시료의 양극산화 피막에 대한 표면사진이다. 표면의 형상을 보면 작은 구멍들이 보이며, 30만배 이상으로 확대하면, Keller의 육각주 모델에서와 같이 작고 가느다란 구멍이 다량으로 발생된다는 것을 확인할 수 있다.

Fig. 5. FE-SEM image of Anodic Aluminum Oxide

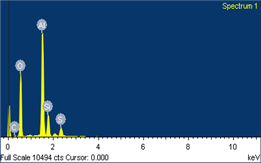

Fig. 6, 7은 양극산화 피막에 나노다이아몬드 봉공처리 후의 표면 영상과 성분분석 결과이다. EDS분석 결과 다량의 산소와 탄소, 규소가 나타난 점으로 보아 양극산화 과정에서 알루미늄이 산화되어 산화피막이 형성되었음과 봉공과정에서 나노다이아몬드가 기공에 힘침되었음을 알 수 있다.

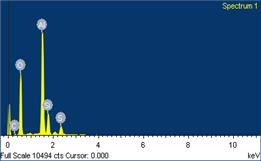

또한 카본나노튜브를 봉공 처리한 경우에도 과량의 탄소가 존재하였으나, Fig. 8에서 보는 바와 같이 나노구리 입자를 봉공재로 사용한 경우에는 탄소가 거의 존재

Fig. 6. Surface morphology after nanodiamond sealing treatment.

Fig. 7. EDS result after nanodiamond sealing treatment.

Fig. 8. EDS result after nano copper sealing treatment.

|

|

6061 |

ND |

CNT |

Cu-nano |

cont |

|

Hardness |

300 |

473 |

450 |

300 |

700 |

Fig. 9. Hardness test result with micro vickers

하지 않는 것으로 나타났으며, 구리 입자도 전혀 발견되지 않았다. 즉 구리입자는 나노다이아몬드나 카본나노튜브보다 입자 크기가 크고, 비중이 커 알루미늄 산화 피막의 미세 기공으로 전혀 들어가지 않았음을 알 수 있었다.

마이크로 비커스경도계로 경도를 측정한 결과를 Table 3 및 Fig. 9에 나타내었다. 양극산화한 시료를 에폭시 수지로 몰딩하여 모재의 경도에 영향을 받지 않도록 하며 현미경을 통하여 양극산화층의 경도를 측정한 결과를 보면 이재희 등이 알루미늄 6061계열을 양극 산화한 경도는 300정도로 나타났으며, 본 연구에서 나노다이아몬드로 봉공 처리한 결과는 473으로 카본나노튜브로 봉공 처리한 결과(450)보다는 높은 것으로 나타났으며, 이는 선회스크롤의 일반적인 품질 기준인 300을 충분히 만족하는 수준이었다. 그러나 강수영 등이 나노다이아몬드 봉공 처리한 경도 값(700)에는 미치지 못하는 수준으로 이는 모재 및 양극산화 방법에 따라 다른 특징을 나타내는 것으로 보인다[11].

4. 결론

스크롤 압축기의 사용이 활성화되면서 자동차용 중형 제품 사용이 증대되어 가고 있으며, 주요 부품인 스크롤은 경량화를 위하여 내마모성과 내식성이 향상된 알루미늄 소재로 변경되어가고 있다[12].

따라서 선회 스크롤 제조 시 필요한 품질 특성 인자들에 대하여 검토한 결과 다음과 같은 결론을 얻을 수 있었다.

1. 알루미늄 주조 스크롤의 경우 합금의 조성에 따라 양극 산화 시 색, 기공특성, 경도 등 품질 특성이 다르게 나타난다.

2. 알루미늄 합금은 주조 열처리용으로 Al-Si-Mg-Cu계열에 경도향상 및 가공 품질 향상을 위해 미량의 Ni, Fe 가 부가된 합금으로 일정한 수준을 유지하였다.

3. 선회 스크롤의 가공 시 표면조도는 Ra값은 0.25㎛로 랩핑 수준에 이를 정도로 좋은 조도를 갖으나 윤곽형상 공차는 가공 표면에서 멀어진 심층부에서는 180㎛ 이상으로 크게나타났다.

4. 알루미늄의 양극 산화 시 옥살산보다 저렴한 황산을 사용하여도 알루미늄 산화 피막은 잘 얻어지며, 정류기의 제어방식에 의하여 품질 차이가 크게 나타나고, 전류제어방식이 주로 사용되고 있음을 알 수 있었다.

5. 양극산화 후 봉공 처리를 수행함에 있어 수봉공(물)을 사용하는 방법보다 나노 입자를 사용하는 방법이 50% 이상 경도 향상에 도움이 되었으며, 봉공재로 탄소나노튜브나 나노다이아몬드 사이에 큰 차이가 없었다.

References

[1] L.Cruex, 1905, Rotary engine, USA Patent No 801182.

[2] Moor, R, W., Shaffer, R.W.,McCullough,J.E. ADL "A scroll compressor for shipboard helium liquefier system,' Proceedings of international Compressor Conference at Purdue, pp. 417-422, 1976.

http://docs.lib.purdue.edu/icec/223/

[3] Tojo, K. et al, 1984, "A Scroll Compressor for Air Conditioner," Proceedings of International Compressor Conference at Perdue, pp. 496~503, 1984.

[4] G. H. Lee, “ Scroll Compressors for Air - conditioner,” International journal of fluid machinery and systems, Vol, 1, No. 1, pp. 121-128, 1998.

http://www.ndsl.kr/ndslOrgViewer.co

[5] H. J. Kim, “Scroll compressor technology,” International journal of fluid machinery and systems, Vol, 4, No. 3, pp. 96-105, 2001.

http://www.ndsl.kr/ndslOrgViewer.co

[6] S. G. So, “scroll compressor”, korea air cleaning association , Vol. 11, No. 7, pp. 59-66, 1994.

[7] T. J. Kim, “Dynamic Behaviour of a Radial Compliant Crank Mechanism Used in Scroll Compressor”, Journal of KSTLE(1996), Vol. 12, No. 2, pp. 8-19, 1996.

http://www.ndsl.kr/ndslOrgViewer.co

[8] J. K. Lee “Experimental Identification of Fluid Noise and Structure-Borne Noise in Hermetic Scroll Compressor,” Journal of Mechanical Science and Technology , Vol24, No. 5, pp. 687-693, 2000.

http://www.ndsl.kr/ndslOrgViewer.co

[9] S. Y. Kang, “Study on Improvement of Corrosion Resistance and Wear Resistance by Anodizing and Sealing Treatment with Nano-diamond Powder on aluminum”, Journal of the Korean institute of surface engineering , Vol. 47, No. 3, pp. 121-127, 2014.

http://www.newnonmun.com/article=10731060

[10] D. J. Ra, “Studies on the anodic oxidation of the high-efficiency aluminum”, The Human Resources Development Institute, Local master, 2015.

[11] B. S. Jeong, “ Friction Characteristics of the Tip Seal in a Scroll Compressor”, Journal of the Korea Society of Tribologist and Lubrication Engineers, Vol. 30, No.6, pp. 370-377, 2014.

http://www.riss.kr/search/detail/DetailView.do?p _mat_type=be54d9b8bc7cdb09&control_no=38642f86f0adeceeffe0bdc3ef48d419

DOI: http://dx.doi.org/10.9725/kstle.2014.30.6.370

[12] J. H. Lee, “The Mechanical Properties Evaluation of EV Brake Disk According to the Hard Anodizing Process”, Chosun University , Local master, 2012.

http://www.materic.or.kr/info/scholar/content.asp?s_code=JP&p_id=174095

|

김 재 기(Jae-Gi Kim) [정회원] |

|

|

|

•1992년 2월 : 경희대학교 대학원 제어계측공학과 (공학석사) •1991년 2월 ~ 1995년 11월 : (주) 한국석유 •1995년 12월 ~ 2002년 10월 : (주)QES 근무 •2015년 1월 ~ 현재 : (주)새희망 근무 |

|

<관심분야> 주조, 센서 |

|

|

임 정 택(Jeong-Taek Lim) [정회원] |

|

|

|

•1982년 2월 : 인하대학교 금속과 졸 •1985년 4월 ~ 2005년 3월 : ㈜대청금속 근무 •2005년 5월 ~ 2015년 6월 : 새희망 대표 •2015년 7월 ~ 현재 : (주)새희망 대표이사 |

|

<관심분야> 주조, 기계가공 |

|

|

강 순 국(Soon-Kook Kang) [정회원] |

|

|

|

•1983년 2월 : 고려대학교 화학공학과 (공학사) •1988년 2월 : 한국과학기술원 화학공학과(공학석사) •1992년 2월 : 한국과학기술원 화학공학과(공학박사) •1993년 3월 ~ 현재 : 선문대학교 환경생명화학공학과 교수 |

|

<관심분야> 대기오염제어, 나노소자 응용기술 |

|

|

박 종 순(Jong-Soon Park) [정회원] |

|

|

|

•1984년 2월 : 건국대학교 산업공학과 (공학사) •1986년 8월 : 건국대학교 대학원 화학과 (이학석사) •2009년 8월 : 충북대학교 대학원 환경공학과(공학박사) •2011년 9월 ~ 현재 : (주)글로원 대표이사 |

|

<관심분야> 나노소재, ICT융합 |

|