|

캠구동 방식을 적용한 자동차 공조시스템용 전자팽창밸브의 성능에 관한 연구 |

|

김성철 영남대학교 기계공학부

|

|

Studies on the Performance of a Cam Driving Electronic Expansion Valve for Vehicles |

|

Sung Chul Kim School of Mechanical Engineering, Yeungnam University |

|

요 약 공조시스템을 구성하는 핵심 부품들의 설계 방향은 효율 향상 및 고생산성 측면을 둘 다 고려하는 것이다. 이러한 핵심부품 중의 하나인 팽창장치는 증발 부하, 압축 용량 및 응축 능력에 따라 냉매의 유량을 조절한다. 본 연구에서는 자동차용 공조시스템을 대상으로 하여 현 냉매인 R134a와 더불어 향후 대체냉매의 하나인 고압 CO2의 사용이 가능한 겸용 전자팽창밸브가 개발되었다. 이 전자팽창밸브는 저 비용 및 고 생산성을 위해 기존 방식과는 달리 편심형 캠구동 방식이 채택되었다. 고안된 설계안을 바탕으로 수치해석을 이용하여 고압 조건에서의 내압성능과 밸브 개도에 따른 유량성능을 각각 평가하였다. 최대작동 압력 조건에서 98MPa의 최대응력을 보이며 탄성영역 이내의 변형을 나타내었다. 파괴압력 조건에서는 233MPa의 최대응력을 보여 소성변형이 일어나지만 파괴가 일어나지 않는 것으로 예측되었다. 밸브 개도에 따라 유량이 증가하며, CO2 냉매와 R134a 냉매 적용시 각각 550kg/h, 386kg/h의 최대 유량을 나타내었다. 또한 R134a에 대한 내압 및 유량성능 실험은 해석결과와 비교적 잘 일치함을 알 수 있었다.

|

|

Abstract Air conditioning part designs are moving towards higher efficiency and productivity. The expansion device is one of the core parts of an air conditioning system and controls the refrigerant quantity, evaporation load, compression capacity, and condensation capacity. In this study, an electronic expansion valve for two working fluids (CO2 and R134a) was developed for air conditioning systems in vehicles. The valve uses an eccentric cam driving structure instead of a lead screw to decrease manufacturing costs and increase productivity. The pressure resistance and flow rate performance was evaluated using numerical analysis. At maximum operation conditions and burst pressure conditions with CO2, the maximum stresses on the valve model were about 98 MPa and 223 MPa, respectively. The maximum flow rates of CO2 and R134a with different orifice openings were about 550 kg/h and 386 kg/h, respectively. The performance with R134a was verified by experiments.

Keywords : Air conditioning system, Cam driving, Electronic expansion valve, Numerical analysis, Refrigerant |

1. 서론

차량에서의 공조시스템은 탑승자의 승차감 및 건강에 미치는 영향이 크며, 차량의 상품성에 직결되는 주요 시스템 중 하나이다. 시스템 내의 팽창밸브는 에어컨 시스템의 핵심부품으로서 압축기 입구 과열도와 냉매유량의 조절을 통하여 시스템의 냉동효과를 증대시키고 시스템의 용량을 결정하며 시스템을 안정적으로 운전하는데 중요한 역할을 한다[1,2]. 현재, 대부분의 차량에서는 작동냉매의 온도에 따라 개도가 조절되는 온도감응형 팽창밸브(Thermostatic Expansion Valve, TXV)가 부하변동에 대한 대응 폭이 비교적 넓어 주로 사용되고 있다. 이에 비하여 전자팽창밸브(Electronic Expansion Valve, EEV)는 스텝 모터 및 ECU(Electronic Control Unit)등을 이용한 전자제어를 통하여 냉방부하의 큰 변화폭에도 대응이 가능하여 사용자의 다양한 요구를 충족시키기에 적합하며, 일반적으로 냉매의 종류에 상관없이 시스템 구성이 가능한 측면이 있다[3]. 또한, 온도 외에도 압력을 비롯한 다양한 인자를 바탕으로 한 능동제어가 가능하여 시스템의 성능 및 효율향상이 가능한 장점이 있다. 특히, 전기자동차의 차세대 난방시스템으로 각광받고 있는 히트펌프와 친환경 냉매로 주목받고 있는 CO2 냉매 에어컨 시스템에는 필수적으로 사용되어 다양한 연구들이 진행되어 오고 있다[4,5].

전자팽창밸브 관련 연구는 밸브를 포함한 시스템 개발이나 제어를 통한 시스템 성능향상과 전자팽창밸브의 자체 개발 등으로 나누어 진행 중이며, Lee 등[6]은 전자팽창밸브를 통하여 제어되는 연료전지 자동차용 R-134a 냉매의 히트펌프 시스템을 개발하는 연구를 진행한 바 있다. 또한, Lee 등[7]은 압축기 주파수와 전자팽창밸브 개도에 따른 히트펌프 시스템의 과도성능을 실험적으로 측정하였으며, Li[8]는 전자팽창밸브의 유동특성을 간단한 모델링을 통하여 분석한 연구를 진행하였다.

본 연구를 통하여 제안된 캠구동 방식의 경우 전자팽창밸브의 부품수 절감 및 선형제어 등의 이점이 있다. 하지만, 사용조건에 대한 강건성 및 유동 성능의 검증이 반드시 필요하다. 기존 방식과 달리 캠구동 방식으로 개도를 조절하는 R134a 및 CO2 겸용 전자팽창밸브를 개발하기 위해, 고안된 설계안을 바탕으로 구조해석을 이용한 고압 조건에서의 내압성능을 평가하였으며, 유동해석을 통하여 유량 개도에 따른 유량 성능을 파악하였다. 또한 실험적인 방법으로 간단히 밸브 성능을 검증하였다.

2. 캠구동식 전자팽창밸브 설계

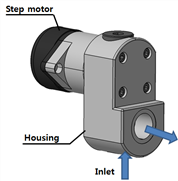

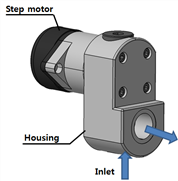

본 연구에서 대상으로 하는 전자팽창밸브는 CO2를 포함한 다양한 냉매에 대응이 가능하도록 개발되어졌으며 Fig. 1에서 보여주는 바와 같이 크게 모터부, 하우징 및 유동부로 나눌 수 있다. Fig. 2에서는 리드 스크류를 이용하여 회전운동을 직선운동으로 전환하던 기존 작동방식과 비교하여, 새로운 작동방식은 편심 캠을 이용하

Fig. 1. The electronic expansion valve model

Fig. 2. Comparison of conventional type (lead screw driving structure) and novel type (eccentric cam driving structure)

여 회전운동을 직선운동으로 전환하게 된다. 따라서 기존의 3가지 부품들이 하나의 부품으로 간소화 되는 장점을 갖는다. 스텝모터의 회전은 캠의 위치변화를 일으키며, 캠의 위치에 따라 니들의 직선운동이 발생하게 된다. 니들의 직선운동에 따라서 오리피스 내의 유동면적이 결정되며, 냉매의 유량 및 작동압력을 조절하게 되는 구조이다. 냉매가 유입되는 입구의 직경은 8.6mm, 증발기로 전달하는 출구의 직경은 15mm이며, 오리피스는 직경 3mm로 비교적 대용량의 에어컨 및 히트펌프 시스템까지 적용이 가능하도록 설계되었다.

오리피스가 밀폐된 조건에서 니들이 오리피스를 빠져나가 완전히 개방될 때까지의 니들 이동거리는 약 1.5mm이며, 스텝모터를 통하여 약 1,024step으로 개도 제어가 가능하다.

3. 내압 및 유량성능 해석

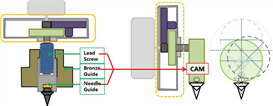

전자팽창밸브의 작동 냉매 중에 CO2 냉매가 가장 고압 조건에서 작동된다. 따라서, 내압성능 해석은 CO2 냉매 조건에서 실시하였으며, 160MPa, 380MPa의 두 조

(a) (b)

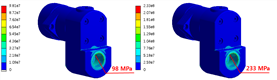

Fig. 3. The simulation result of the mechanical analysis (a) maximum operation pressure condition, (b) burst pressure condition

건에서 진행하였다. 일반적인 CO2 고압부 작동조건은 100MPa [9]이며, 본 연구의 밸브는 최대 작동 압력을 160MPa, 파괴압력을 380MPa로 설정하여 설계되었다. 해석 범위는 구조적으로 압력에 취약한 하우징 및 모터를 포함한 외관으로 한정하여 실시하였으며, 유로를 포함하여 내부 면에 압력 하중 조건을 인가하였다. 하우징과 볼트는 스테인리스 강(STS304)이 적용되었으며, 모터부는 알루미늄 합금(Al6061)을 사용하였다.

전자팽창밸브의 구조해석 결과를 Fig. 3에 나타내었다. 두 조건 모두 가장 높은 응력분포를 보이는 곳은 하우징 부의 유로 내부였으며, 최대 작동 압력조건에서 98MPa, 파괴압력 조건에서 233MPa의 최대응력을 나타내었다. 하우징의 재료인 STS304는 항복인장강도가 215MPa, 한계인장강도는 505MPa로서 해석결과를 분석한 결과, 최대 작동 압력조건에서는 최대 응력이 항복인장강도보다 낮은 값을 보이며 탄성 변형 범위 안에 위치하여 내압성능이 확보된 것을 확인하였다. 파괴압력 조건에서는 최대 응력값이 항복인장강도를 초과하지만 한계인장강도 미만의 값을 보여 소성변형이 일어날 것으로 예측되지만 파괴가 일어나지 않는 것으로 결과가 예측되었다.

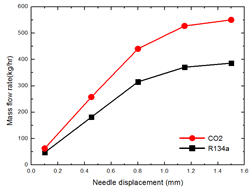

연구대상인 전자팽창밸브의 개도에 따른 유량성능을 해석을 통하여 평가하였다. 작동유체는 CO2 냉매와 현재 차량에서 일반적으로 쓰이는 R134a 냉매를 대상으로 하였으며 해석에 필요한 물성치는 EES(Engineering Equation Solver)를 사용하여 구하였다[10]. Table. 1과 같이 니들의 이동량에 따라 5개 수준의 개도를 대상으로 해석을 진행하였으며 일반적으로 알려진 에어컨 시스템의 최적 운전조건을 경계조건으로 사용하였다. CO2 냉매는 입구 9.5MPa, 출구 4.0MPa의 입출구 압력 조건을 적용하였으며[9], R134a 냉매의 경우 입구 1.0MPa, 출구 0.3MPa의 압력으로 설정하였다.

Table 1. The simulation point by needle displacements

|

Simulation point |

1 |

2 |

3 |

4 |

5 |

|

Needle displacement (mm) |

0.10 |

0.45 |

0.80 |

1.15 |

1.50 |

Fig. 4. The result of flow rate simulation

전자팽창밸브의 유동해석 결과는 Fig. 4에 나타내었다. 니들의 이동량이 늘어 개도가 확장될수록 유량이 증가하는 것을 확인하였으며, CO2 냉매가 R134a 냉매보다 높은 유량을 보이는 것을 알 수 있었다. CO2 냉매의 경우 R134a 냉매보다 낮은 밀도를 갖지만 입출구의 압력차 조건이 상대적으로 월등히 높아 상대적으로 유량이 많은 것을 확인하였다. 오리피스가 완전히 열리는 조건(니들 이동거리가 1.5mm)에서 CO2 냉매가 550kg/h, R134a냉매가 386kg/h의 유량성능을 나타내었다. 이는 승용차량 냉난방 용량에 약 2~3배에 해당하는 시스템에 대응되는 유량 성능으로 정밀제어와 같이 사용할 경우 다양한 차종에 적용 가능함을 알 수 있다.

4. 내압 및 유량성능 실험

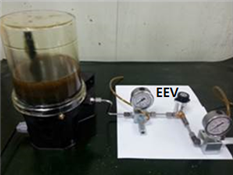

전자팽창밸브의 내압성능을 평가하기 위하여 실험을 수행하였다. Fig. 5에서 보여주는 바와 같이 실험을 위한 장치를 제작하였으며, 400bar까지 토출이 가능한 펌프 및 압력센서, 릴리프 밸브를 설치하였다. 시제품의 내압 실험은 100bar까지 가압하여 진행하였다. 실험조건은 30, 50, 75, 100bar 조건에서 각각 실시하였다. Table 2에 실험 조건과 측정 오차를 자세히 나타내었다.

전자팽창밸브의 구조적인 주요 누설 및 파손 예상지점은 밸브의 입출구, 하우징 연결부, 모터와 커버간의 연

Fig. 5. Photo of pressure test rig

Table 2. Test conditions and uncertainties of the measured parameters

|

Items |

Conditions |

|

Pressure-resistant |

30, 50, 75, 100 bar |

|

Motor step control |

10~120 steps (5 steps interval) |

|

Temperature |

±0.1°C |

|

Pressure |

1.0% |

|

Mass flow rate |

±0.2% |

결부이다. 입출구는 차량 HVAC(Heating, Ventilating and Air Conditioning) 시스템 라인과 연결되는 지점으로 누설이 일어나기 쉽다. 또한 하우징 연결부의 경우 내부에 기밀을 위해 오링이 장착되는 구조이지만 잘못된 조립이나 제작상의 오차 등을 고려하였을 때, 누설 및 파괴 가능성이 높은 부품이다. 또한 모터와 하우징 연결부는 볼트에 의해 조립되므로 누설 및 파손 가능성이 있다. 내압 실험을 진행한 후 부품을 분해 및 확인한 결과, 누설 및 파손의 가능성이 높은 부분 등을 비롯한 밸브 전체에서 누설 및 파괴가 일어나지 않은 것을 확인하였다.

부가적으로 내압실험 장치를 이용한 기밀실험을 실시하였다. 밸브가 완전히 잠긴 상태에서 펌프를 작동시켜 가압한 후 30분 뒤의 압력 변화를 측정함으로서 기밀여부를 판단하였으며, 입출구의 압력변화가 없음을 확인하였다.

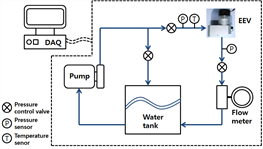

개발된 시제품을 대상으로 유량성능을 평가하였다. 유량성능 실험은 표준 규격인 KS B 6323[10]의 실험방법을 참고하여 실시하였으며, 규격 내의 8.3 항목에 따라 진행하였다. 작동유체는 상온의 물을 사용하였으며, 입출구 압력을 각각 차량 공조시스템의 일반적인 R134a 압력조건인 10 bar, 3bar로 설정하여 개도에 따른 최대 유량을 측정하였다. 입구의 물의 온도와 유량을 측정하여 식(1)과 같이 냉매(R134a)의 밀도로 환산하여 실험 결과를 분석하였다. 여기서 qmr은 냉매 질량유량의 환산값, qmw는 물 질량유량 측정값, ![]() 은 사용냉매의 팽창밸브 입구 온도에 있어서의 냉매 질량밀도,

은 사용냉매의 팽창밸브 입구 온도에 있어서의 냉매 질량밀도, ![]() 는 측정한 수온에 있어서의 물의 질량밀도를 각각 나타낸다. 유체 물성은 EES를 통하여 구하여 환산하였다[11].

는 측정한 수온에 있어서의 물의 질량밀도를 각각 나타낸다. 유체 물성은 EES를 통하여 구하여 환산하였다[11].

![]() (1)

(1)

Fig. 6. Schematic diagram of flow rate test rig

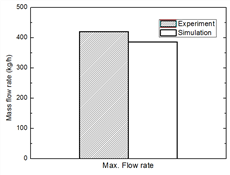

Fig. 7. Comparison of experimental and simulation results

Fig. 6에서 알 수 있는 바와 같이, 실험장치는 펌프, 입출구에 압력센서 2EA, 입구 부분에 온도센서, 유량센서, 수조, 압력조절밸브 2EA 등을 이용하여 구성하였다.

유동해석 결과와 유량실험 결과를 비교 분석하여 해석 검증을 실시하였다. R134a 기준으로 해석에서는 오리피스가 완전히 열렸을 때, 약 386kg/h의 유량을 나타내었으며, 실험에서는 Fig. 7에서 알 수 있는 바와 같이 약 420kg/h의 유량을 보이는 것을 확인하였다. 따라서 오차 수준이 약 8% 이므로, 해석 결과는 신뢰할 수 있는 수준으로 판단된다.

5. 결론

본 연구에서는 캠구동 방식의 차량 공조시스템용 전자팽창밸브를 개발하기 위해, 내압성능 및 유량성능을 해석평가를 통하여 분석하였다. 또한 실험적인 방법으로 간단히 밸브 성능을 검증하였다. 얻어진 연구 결론은 다음과 같다.

1) 스텝 모터와 캠 구조를 이용하여 기존 밸브에 비해 적은 부품수를 가지며 생산성이 향상된 구조의 전자팽창밸브를 개발하였다. 또한 현 냉매인 R134a와 더불어 향후 대체냉매의 하나인 고압 CO2의 사용이 가능하도록 설계되었다.

2) 내압 성능은 최대작동압력 조건에서 98MPa의 최대응력을 나타내며 탄성영역 이내의 변형임을 확인하였다. 또한, 파괴압력 조건에서는 233MPa의 최대응력을 나타내므로 소성변형이 일어나지만 파괴가 일어나지 않는 것을 확인하였다.

3) 유동해석을 이용한 CO2 냉매와 R134a 냉매 적용시의 유량 성능을 각각 분석하였다. 밸브 개도에 따라 유량이 증가하며, 각각 550kg/h, 386kg/h의 최대 유량을 확보하였다.

향후, 차량 공조시스템에 본 연구를 통하여 개발된 전자팽창밸브를 장착하여 다양한 운전조건에서의 시스템 성능실험을 수행함으로써 전자팽창밸브의 제어 성능을 평가할 계획이다.

References

[1] F. C. McQuiston, J. D. Parker, J. D. Spitler, “Heating, Ventilating, and Air Conditioning: Analysis and Design”, Fifth Edition, John Wiley & Sons, Inc., pp. 165-179, 2002.

[2] H. J. Sauer, R. H. Howell, “Heat Pump System", Krieger Publishing Company, pp. 221-228, 1991.

[3] Y. S. Nam, D. Y. Ham, Y. Han, K. W. Lee, B. H. Jeong, “A Study on Performance Characteristics of Electronic Expansion Valve", Spring Conference of KSPSE, pp. 396-401, 2009.

[4] S. C. Kim, M. S. Kim, I. C. Hwang, T. W. Lim, “Heating performance enhancement of a CO2 heat pump system recovering stack exhaust thermal energy in fuel cell vehicles", International Journal of Refrigeration, vol. 30, pp. 1215-1226, 2007.

DOI: http://dx.doi.org/10.1016/j.ijrefrig.2007.02.002

[5] S. C. Kim, M. S. Kim, I. C. Hwang, T. W. Lim, “Performance evaluation of a CO2 heat pump system for fuel cell vehicles considering the heat exchanger arrangements", International Journal of Refrigeration, vol. 30, pp. 1195-1206, 2007.

DOI: http://dx.doi.org/10.1016/j.ijrefrig.2007.02.002

[6] J. K. Lee, D. H. Lee, J. P. Won, “A Study on Electronically Controlled R-134a Heat Pump System for a Fuel Cell Electric Vehicle(FCEV)", Transaction of KSAE, vol. 15, no. 3, pp. 124-132, 2007.

[7] S. Lee, J. M. Choi, “Transient Performance of a System Heat Pump with the Variation of Compressor Speed and EEV Openings", Transactions of KSGEE, vol. 9, no. 3, pp. 11-18, 2013.

DOI: http://dx.doi.org/10.17664/ksgee.2013.9.3.011

[8] W. Li, “Simplified Modeling Analysis of Mass Flow Characteristics in Electronic Expansion Valve", Applied Thermal Engineering, vol. 53, no. 1, pp. 8-12, 2013.

DOI: http://dx.doi.org/10.1016/j.applthermaleng.2012.12.035

[9] S. C. Kim, “Studies on the Performance of a Carbon Dioxide Air Conditioning, Heating and Stack Cooling System for Fuel Cell Vehicles”, Ph. D. Thesis, School of Mechanical and Aerospace Engineering, Seoul National University, Korea.

[10] KS standard, “Performance test methods of thermal-expansion valve for refrigerant” KS B 6323

[11] https;//www.fchart.com/ees/

|

김 성 철(Kim, Sung Chul) [정회원] |

|

|

|

•2001년 2월 : 고려대학교 기계공학과 (공학석사) •2007년 2월 : 서울대학교 기계항공공학부 (공학박사) •2007년 4월 ~ 2015년 2월 : 자동차부품연구원 선임연구원 •2015년 3월 ~ 현재 : 영남대학교 기계공학부 조교수 |

|

<관심분야> 열 및 에너지관리 시스템, 미래형 자동차, 냉난방 및 공조, 모터 냉각, 통합 열관리 |

|