|

유도전동기 회전자 제작시 압입작업 평가 |

|

박상철 거제대학교 조선해양공학과

|

|

Evaluations of Swaging Process for Rotor Core of Induction Motors |

|

Sang-Chul Park Department of Naval Architecture & Ocean Engineering, Koje College |

|

요 약 산업체에서 널리 사용되고 있는 유도전동기의 회전자를 제작하기 위하여 rotor core slot에 Cu bar를 열박음(shrinkage fit)작업으로 고정한 후 bar 표면을 punch로 원주방향으로 순차적으로 1.5~3mm 압입(swaging)작업시 rotor core slot과 bar 접촉면에 작용하는 contact tangential force의 크기와 분포를 단순화된 2차원 plane strain 해석모델을 사용하여 각각의 압입조건에 대하여 평가하였으며 또한 생산성 향상을 고려한 rotor core slot 설계시 slot 형상에 따른 접촉력 분포를 평가하여 rotor core slot 설계시 필요한 정보를 제공하고자 수치해석적인 방법을 사용하여 parametric study를 수행하였다. 이러한 탄소성 수치해석 결과 1) rotor core 압입작업시 bar 접촉면에 작용하는 contact force는 소성변형이 먼저 발생하는 bar 상부에 크게 작용하며 2) 순차적인 rotor core 압입작업시 bar 접촉면에 작용하는 total contact force는 바로 인접한 bar에 대한 압입작업에 의해서만 영향을 받으며 그 영향으로 약 55% 정도 total contact force가 증가하며 3) 생산성을 고려하여 rotor core를 설계하는 경우에 contact force를 증가시키기 위해서는 core slot의 폭보다 길이를 길게 하는 것이 바람직하다는 사실을 알 수 있었다.

|

|

Abstract This study evaluates the magnitudes and distributions of contact tangential forces with the swaging depth of punch acting at the contact surfaces between a rotor core slot and a Cu bar during a sequential rotor core swaging process. The effects of the core slot shape on the magnitudes and distributions of the total contact forces were investigated to improve the productivity of the rotor core swaging process. Parametric elastic-plastic numerical analyses were performed using simplified two-dimensional cyclic symmetric plane strain models to evaluate the contact force distributions at the contact surfaces. The numerical analysis results show that the total contact tangential forces increased by about 55% with the adjacent Cu bar swaging process. The length of the core slot is a dominant factor in the core slot design as result of the increased total contact tangential forces during the swaging process of the rotor core.

Keywords : Contact Force, Cu Bar, Numerical Analysis, Punch, Rotor, Rotor Core, Rotor Core Slot, Swaging |

1. 서론![]()

일반적으로 교류전류를 받아 기계 동력을 발생시키는 회전기를 교류전동기라 하는데 그 중에서 유도전동기는 가격이 저렴하고 내구성이 좋아 가정이나 공장에서 널리 사용되고 있다. 전동기는 여러 가지 부속품으로 구성되어 있는데 그 중에서 회전자(rotor)는 전동기 효율 측면에서 중요한 역할을 하는데 이러한 회전자는 rotor core slot에 Cu bar를 열박음(shrinkage fit)방법으로 삽입한 후 압입(swaging)작업을 통하여 bar를 rotor core slot에 고정시켜 제작되고 있다. 압입작업은 열박음작업으로 rotor core slot에 삽입된 Cu bar 윗부분을 punch로 일정한 깊이만큼 압입시켜 국부적인 소성변형을 유발시킴으로서 Cu bar를 rotor core slot에 고정시키는 제작방법이다. 그러나 회전자의 시운전시 고정되었던 Cu bar가 고정이 느슨해지면서 덜커덩거리는 소음이 발생하는 경우가 있으며 이러한 경우에는 조립된 회전자 부속품을 전부 해체하고 압입작업을 다시 수행함으로서 생산성 향상에 걸림돌이 되고 있다. 따라서 본 연구에서는 이러한 Cu bar 압입작업시 core slot과 bar 접촉부에 발생하는 접촉력(contact force) 분포상태를 수치해석적인 방법을 사용하여 압입작업조건에 따라 평가하고 또한 core slot 설계시 slot 형상에 따른 접촉력 분포를 평가함으로서 rotor core slot 설계에 필요한 정보를 제공하고자 하였다[1].

|

Materials |

C |

Si |

Mn |

P |

S |

Ni |

Cr |

Cu |

Y.S |

T.S |

EL.(%) |

|

SS23 |

0.02 |

1.13 |

0.4 |

0.025 |

0.008 |

0.02 |

0.03 |

0.01 |

26.9 (263) |

39.9 (391) |

37.0 |

|

Cu bar |

- |

- |

- |

- |

- |

- |

- |

100 |

26.1 (256) |

27.0 (264) |

39.5 |

2. 본론

2.1 압입작업 순서

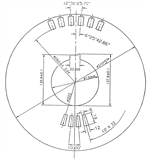

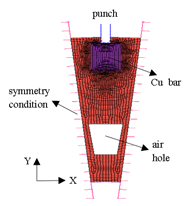

우선 두께가 얇은 rotor core를 일정한 높이만큼 쌓은 다음에 oven에서 약 200℃로 예열한 후 조립대에서 가열된 rotor core의 slot 부분에 열박음작업으로 Cu bar를 삽입하여 고정시킨다. 그 다음에 회전자에 중심축 등 필요한 추가 설비를 조립한 후 삽입된 Cu bar 표면을 punch를 사용하여 일정한 깊이(약 1.5∼3mm)만큼 압입하여 Cu bar를 rotor core slot에 고정시키고 있다. 이러한 순차적인 회전자 제작과정을 통하여 압입작업 후의 회전자 모습을 Fig. 1에 나타내었다.

Fig. 1. Rotor of induction motors

2.2 재질

Rotor core에 사용된 재질은 SS23 규소강판이며 Cu bar는 pure copper를 사용하고 있다. 이 재질들에 대한 화학적 성분 및 기계적 성질은 Table 1에 나타내었다[2].

2.3 수치해석

2.3.1 Rotor core 압입작업 평가

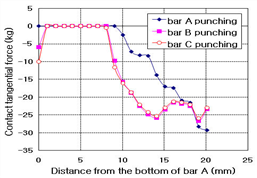

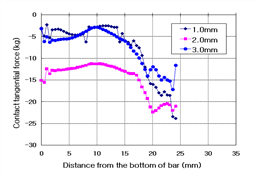

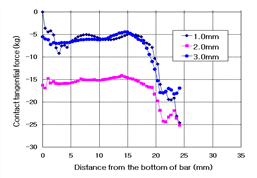

압입작업은 punch로 core slot에 삽입된 Cu bar 표면을 먼저 회전자의 길이방향으로 압입을 진행하고 그 다음에 인접한 Cu bar로 이동하여 동일한 작업을 순차적으로 반복하는 작업과정이다. 이렇게 순차적으로 반복되는 압입작업을 수치해석적인 방법을 사용하여 평가하기 위해서 단순화된 해석모델을 채용하였다. 해석 대상인 rotor core는 여러 가지 종류 중에서 가장 많이 사용되는 외부직경 310mm, 내부직경 130mm, 두께 0.5mm인 것을 선정하였으며 형상은 Fig. 2에 나타내었다. 우선 회전자의 길이방향으로 행하여지는 압입작업은 해석상 plane strain조건으로 가정하여 2차원 문제로 단순화하였으며, 원주방향으로 순차적으로 이동하면서 수행하는 압입작업에 대하여 core slot과 bar 접촉면에 발생하는 contact force 크기 및 분포에 대한 영향을 평가하였다. 이러한 영향을 평가하기 위하여 Fig. 3과 같이 전체 rotor core에 대하여 1/4인 90°, 2차원 4-node, full integration plane strain 수치해석모델을 채용하여 punch를 순차적으로 원주방향으로 이동하면서 압입시 탄소성해석 전용프로그램인 MARC를 사용하여 rotor core slot과 Cu bar 접촉면에 발생하는 접촉력의 분포를 평가하였다[3]. 우선 Fig. 3의 bar A에 punch로 표면에서부터 2mm만큼 압입을 하고 그 다음에 순차적으로 bar B, C로 이동하면서 동일한 작업을 하는 경우에 대하여 bar A 좌우측면(core slot과 접촉면)에 작용하는 접촉력을 평가하였으며, 해석결과로서 반경방향 접촉력은 크기가 작기 때문에 생략하고 접선방향, 즉 contact tangential force 크기를 bar 밑에서부터 높이방향으로 Fig. 4(a),(b)에 나타내었다. 그림에서 접촉력은 bar 좌우측면에서 전체적으로 동일한 분포 경향을 나타내고 있으며 force가 작용하는 방향에 의하여 +, -를 나타내고 있다. Bar A를 punch로 압입하고 punch를 제거했을 때 bar A 접촉면에 발생하는 contact force는 압입에 의하여 core slot과 bar가 접촉되는 bar 상부부분에 집중적으로 발생하고 있으며 그 값은 bar 표면에 가까울수록 증가하는 경향을 나타내고 있다. 한편 punch로 인접한 bar B를 압입하는 경우에 bar A 접촉면의 contact force는 좌우측면 모두 동일하게 증가하는 경향을 나타내었으나 punch로 bar C를 압입하는 경우에는 그 영향이 발생하지 않았다. 이러한 각각의 경우에 작용하는 접촉력 분포를 core slot과 bar가 접촉하는 전체 길이에 대하여 합하여 total contact force를 계산하였으며 그 결과를 Table 2에 나타내었다. Table 2로부터 압입작업시 bar 접촉면에 작용하는 total contact force는 해당 bar에 대한 압입작업과 바로 인접한 bar에 대한 압입작업에 의해서만 영향을 받는다는 것을 알 수 있으며 정량적으로 그 영향을 평가한다면 인접한 우측 bar의 압입작업에 의하여 약 55% total contact force가 증가함을 알 수 있다.

Fig. 2. Shape of rotor core

Fig. 3. 1/4 numerical analysis model of rotor core

(a)

(b)

Fig. 4. Contact force distributions at bar A

(a) Bar left side (b) Bar right side

|

Location |

Bar A punching |

Bar B punching |

Bar C punching |

|

Bar left side |

-161.34 |

-249.97 |

-251.20 |

|

Bar right side |

161.52 |

252.48 |

254.57 |

2.3.2 Rotor Core Slot 설계

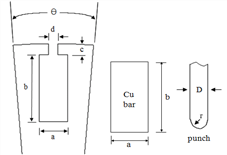

Rotor core 설계시 생산적인 관점을 고려하여 압입작업시 core slot 형상변화에 따른 접촉력 크기 및 분포의 변화를 평가하기 위하여 Fig. 5와 같은 2차원 단순화 해석모델을 선정하여 매개변수에 따른 parametric study를 수행하였다. 해석모델에서 양 모서리 부분은 cyclic symmetry조건으로 경계조건을 구성하였으며 탄소성 유한요소해석을 위하여 이전과 동일한 4-node, full integration plane strain element를 사용하였다. Rotor core의 내부 hole은 shaft가 끼워지는 곳이므로 모든 변위를 고정하는 경계조건을 사용하였으며 air hole은 밑변 8mm, 윗변 12mm, 높이 19mm인 사변형으로 core slot 형상에 관계없이 항상 일정한 형상을 유지하며 자세한 parametric study case를 Table 3, 관련된 형상 표기를 Fig. 6에 나타내었다.

|

Core slot model |

Case-1 |

Case-2 |

Case-3 |

Case-4 |

Case-5 |

Case-6 |

|

|

Angle |

θ |

12.85° |

12.85° |

12.85° |

9.0° |

9.0° |

9.0° |

|

Core slot size |

a |

10.263 |

12.2 |

15.037 |

7.184 |

8.54 |

10.526 |

|

b |

25.2 |

21.2 |

17.2 |

25.2 |

21.2 |

17.2 |

|

|

c |

3.5 |

3.5 |

3.5 |

3.5 |

3.5 |

3.5 |

|

|

d |

3.365 |

4.0 |

4.930 |

2.355 |

2.8 |

3.451 |

|

|

Cu bar size (r:0.5) |

a |

10.163 |

12.1 |

14.937 |

7.084 |

8.44 |

10.426 |

|

b |

25.15 |

21.15 |

17.15 |

25.15 |

21.15 |

17.15 |

|

|

Punch size |

D |

3.165 |

3.8 |

4.73 |

2.155 |

2.6 |

3.251 |

|

r |

1.582 |

1.9 |

2.365 |

1.0775 |

1.3 |

1.625 |

|

Fig. 5. Simplified rotor core analysis model

Fig. 6. Shape of rotor core slot, Cu bar and punch

Cyclic symmetric angle θ는 rotor core 전체에 천공되는 slot 수와 관계가 있는데 본 해석에서는 가장 보편적인 slot이 28개(θ=12.85°)와 40개(θ=9.0°)인 2가지 경우에 대하여 slot 치수 변화에 따른 해석을 수행하였다. 또한 slot의 형상에서 symmetric angle θ가 동일한 경우에는 전체 slot의 단면적의 합은 항상 일정하다는 조건을 사용하였으며 초기 rotor core slot과 Cu bar의 간격은 양쪽 폭과 상부에서 0.05mm로 가정하였다. 압입작업은 punch가 bar 상부표면에 접촉한 상태에서 1mm/sec 속도로 -y 방향으로 3mm 만큼 압입하고 원래위치로 되돌아오는 것으로 설정하였으며, 이때 압입이 진행될 때와 punch가 초기 상태로 되돌아갔을 때 core slot과 bar 접촉면에 작용하는 contact force를 평가하였다[4,5].

2.3.3 수치해석 결과

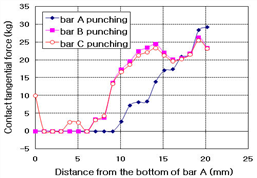

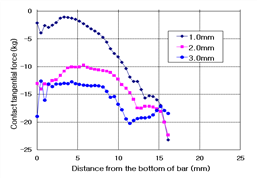

Table 3에 나타낸 case-1~6에 대하여 punch가 bar 상부 중심부에서 -y방향으로 3mm만큼 압입하고 곧바로 원래의 위치로 돌아갔을 때 각각의 압입깊이에 대하여 Cu bar에 작용하는 접촉력의 분포를 평가하였다. Punch 압입깊이가 1.0mm, 2.0mm, 3.0mm일 때 core slot과 접촉되는 Cu bar 좌측면에 작용하는 contact tangential force를 Cu bar 하부에서 상부 표면방향에 따라 Fig. 7.(a)~(d)에 나타내었다.

Fig. 7.(a)~(b)에서 접촉력은 압입깊이 1mm에서 bar 하부보다 상부에 집중적으로 크게 발생하며, 압입깊이 2mm에서는 하부까지 소성변형이 발생하여 하부에 접촉력이 크게 증가하는 경향을 나타내나 압입깊이 3mm에서는 다른 경향을 나타내었다. Case-1에서 압입깊이 3mm에서 contact force 분포는 감소하는데 비해 case-3에서는 조금 증가하는 경향을 나타내었다. 이것은 case-1, 2, 3에서 bar의 단면적은 동일하므로 case-1에서 bar 길이가 길어지면 폭이 감소하므로 압입이 진행됨에 따라 소성변형이 bar 중심부에서 하부 접촉면까지 초기에 발생하여 contact force가 크게 발생하는 반면에, bar 길이가 짧은 case-3에서는 상대적으로 폭이 증가하여 압입이 진행됨에 따라 소성변형이 늦게 발생하여 3mm 압입에서 case-1보다 contact force 값이 증가함을 알 수 있다. 즉 core slot과 접촉하는 Cu bar의 길이(b)가 증가할수록 압입이 3mm가 되면 작용하는 contact force가 상대적으로 작으나 폭 넓게 분포하므로 접촉면에서의 전체적인 total contact force는 오히려 크다는 것을 알 수 있다[6,7].

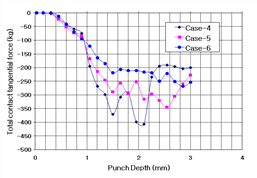

이러한 경향은 Fig. 7.(c)~(d)에 나타낸 case-4, 6에서도 동일하게 나타나고 있다. Rotor core에 대한 전체 slot 개수가 다른 경우로서 case-1과 case-4에서 bar 길이(b)는 동일하고 bar 폭(a)은 서로 다르나 결과적으로는 contact force 분포양상은 큰 차이가 발생하지 않음을 알 수 있다.

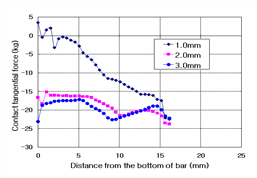

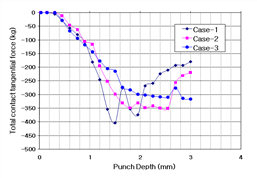

한편 Fig. 7에서 일정한 압입깊이에서 bar 좌측면 전체에 작용하는 contact force를 전부 합한 total contact tangential force를 압입깊이에 따라 Fig. 8.(a)~(b)에 나타내었다. Fig. 8.(a)에서 보면 case-1의 total contact force는 다른 case보다 소성변형이 먼저 bar 상부 접촉부에 발생하므로 추가 압입이 진행됨에 따라 다소 일정하지 않는 분포를 보여주는 반면에 case-3은 소성변형이 다소 늦게 발생함으로서 total contact force는 점진적으로 증가하는 분포를 보여주고 있다. 이러한 경향은 Fig. 8.(b)의 case-4, case-6에서도 동일하게 나타나며, 최종적으로 압입작업이 끝난 후 bar 좌측 접촉면에 존재하는 total contact tangential force는 case-1은 -191.0kg, case-2는 -158.3kg, case-3은 -107.6kg, case-4는 -129.68kg, case-5는 -106.9kg, case-6은 -81.9kg임을 알 수 있다. 이로서 rotor core slot 설계시 생산성을 고려하여 접촉력을 증가시키기 위해서는 bar의 폭(a)보다 길이(b)를 증가시키는 것이 바람직하다는 것을 알 수 있다.

(a)

(b)

(c)

(d)

Fig. 7. Distributions of contact forces at bar left side

(a) Case-1 (b) Case-3 (c) Case-4 (d) Case-6

(a)

(b)

Fig. 8. Changes of total contact forces at bar left side

(a) Case-1, Case-2, Case-3 (b) Case-4, Case-5, Case-6

3. 결론

Rotor core 압입작업시 발생하는 소성변형 현상을 수치해석적인 방법을 사용하여 평가하였으며 그 결과 다음과 같은 결론을 얻을 수 있었다.

1) Rotor core 압입작업시 bar 접촉면에 작용하는 contact force는 소성변형이 먼저 발생하는 bar 상부에 크게 작용하며 하부로 갈수록 감소한다.

2) 순차적인 rotor core 압입작업시 bar 접촉면에 작용하는 total contact force는 바로 인접한 bar에 대한 압입작업에 의해서만 영향을 받으며 그 영향으로 약 55% 정도 total contact force가 증가한다.

3) 생산성을 고려하여 rotor core를 설계하는 경우에 contact force를 증가시키기 위해서는 core slot의 폭보다 길이를 길게 하는 것이 바람직하다.

References

[1] J. H. Park, J. H. Lee, "The Characteristic Analysis of Single Phase SRM Considering of Rotor types", Journal of the Korea Academia-Industrial Cooperation Society, vol. 11, no. 11, pp. 4522-4528, 2010.

DOI: http://dx.doi.org/10.5762/KAIS.2010.11.11.4522

[2] Metal Handbook, vol. 1, 10th Edition, ASM, 1990.

[3] MARC Users' Manual, 2003.

[4] S. I. Seo, Y. H. Cho, J. Y. Mok, C. S. Park, "A Study on the Measurement of Contact Force of Pantograph on High Speed Train", Journal of Mechanical Science and Technology, vol. 20 no. 10, pp.1548-1556, 2006.

DOI: http://dx.doi.org/10.1007/BF02916259

[5] K. J. Oh, K. H. Kim, C. H. Park, S. J. Chung, Y. Y, Lee, "Formulation of Friction Forces in LM Ball Guides", Transactions of the Korean Society of Mechanical Engineers, vol. 40, no. 2, pp. 199-206, 2016.

DOI: http://dx.doi.org/10.3795/KSME-A.2016.40.2.199

[6] N. G. Park, J. M. Suh, K. L. Jeon, "Contact Force Model for a Beam with Discretely Spaced Gap Supports and Its Approximated Solution", Nuclear Engineering and Technology, vol. 43, no. 5, pp. 447-458, 2011.

DOI: http://dx.doi.org/10.5516/NET.2011.43.5.447

[7] B. S. Park, H. D. Kim, H. S. Choi, I. H. Park, "Analysis of Contact Force in Eddy-current System Using the Virtual Air-Gap Concept", Journal of Electrical Engineering & Technology, vol. 10, no. 3, pp. 1349-1355, 2015.

DOI: http://dx.doi.org/10.5370/JEET.2015.10.3.1349

|

박 상 철(Sang-Chul Park) [정회원] |

|

|

|

•1985년 2월 : 서울대학교 조선해양공학과 (조선공학석사) •1998년 3월 : 오하이오주립대학교 용접공학과 (용접공학박사) •1987년 12월 ∼ 2008년 8월 : 산업기술연구소 수석연구원 •2008년 9월 ∼ 현재 : 거제대학교 조선해양공학과 교수 |

|

<관심분야> 용접공학, 주·단조공학, 열탄소성 수치해석 |

|