|

군용 피복류의 투습도 시험방법 표준화 연구 |

|

이민희1, 홍성돈1, 정일한2* 1국방기술품질원 품질경영본부, 2울산과학대학교 산업경영과

|

|

A Study on Standardization of Test Method for Water Vapour Permeability of Textiles Fabrics |

|

Min-Hee Lee1, Seong-Don Hong1, Il-Han Chung2* 1Quality Management Bureau, Defense Agency for Technology and Quality 2Department of Industrial Management, Ulsan College |

|

요 약 군수품은 방한복을 중심으로 투습방수성 소재 적용이 확대되고 있다. 특히 혹한기에는 장병의 생존성 확보를 위해 피복의 투습방수 기능이 더욱 중요한데, 체온의 손실을 예방하기 위해 땀은 외부로 빨리 발산하고 외부의 수분은 인체로 침투되지 않도록 해야 하기 때문이다. 한편, 한국군은 투습방수 소재의 성능을 내수도와 투습도로 평가하고 있다. 투습도는 규정된 온도 및 습도 하에서 직물을 통과하는 수증기의 증발 양을 측정하는 것으로, 이 중 아세트산포타슘을 이용한 방법(KS K 0594)이 주로 적용되고 있다. 그러나 이 방법은 시약의 준비 절차가 간략히 제시되어 공인시험기관별로 시험에 대한 준비과정 등이 상이하게 적용되고 있으며 이로 인해 결과의 편차가 크게 발생되고 있다. 따라서 본 연구에서는 공인시험기관별로 아세트산포타슘을 이용한 투습도 시험의 절차를 비교하고, 결과에 영향을 미치는 인자를 분석하여 투습도의 차이를 없애기 위한 개선안을 도출한다. 개선안에 대해 공인시험기관별 투습도에 대한 결과의 차이를 분석하기 위해 유의수준(0.05)을 바탕으로 일원배치법으로 분석한 결과 투습도의 편차가 감소한 것을 확인하였다. |

|

Abstract Military textiles with breathable waterproof materials are expanding as form of winter clothes. Waterproof moisture-permeable clothes are very important for soldiers to survive in cold weather operations because they prevent loss of body heat from the penetration of water into the human body. Korea military uses the water resistance and moisture permeability to test the performance of waterproof moisture-permeable materials. Moisture permeability is measured according to the amount of evaporated water vapor passing through a fabric under specified temperature and humidity by using acetic acid potassium presented in KS K 0594. However, the test procedure for measuring the moisture permeability in the standard is presented only briefly and the preparation procedures for the test in accredited testing institutions are applied differently, leading to significant deviation of the results. This paper compares the procedures of testing institutions and examines the factors that affect moisture permeability. Finally, we propose a procedure to reduce the deviation of results and apply the proposed procedure in testing institutions. Our analysis results with one-way ANOVA under significant level (0.05) confirm that the deviation of results is reduced.

Keywords : ANOVA, Military textiles, Moisture Permeability, Standardization, Water vapour permeability, |

1. 서론![]()

원단의 투습방수성능은 인체의 땀은 외부로 쉽게 배출하고 외부의 물은 들어오지 못하게 하는 능력을 말한다. 이러한 성능이 필요한 이유는 피부가 호흡을 하고 있기 때문에 착용하는 소재의 땀 배출 및 공기의 순환이 용이해지면, 착용 시 쾌적함을 얻을 수 있기 때문이다. 또한 저온환경에서는 외부의 수분 침투를 차단하여 체온 유지에 도움이 되기 때문이다[1,2].

군수품에서는 방한복을 중심으로 이러한 투습방수 소재의 적용이 확대되고 있는데, 이는 혹한기 수분에 의한 체온 저하를 예방함으로써 장병의 생존성 확보에 유리하기 때문이다[3]. 이에 대한 대표적인 적용사례는 한국군의 방한복 상의 외피나 기능성 방한복이 있으며, 미국에서는 ECWCS (Extreme Cold Weather Clothing System) 5, 6단계인 Extreme cold/Wet weather Jacket and Trousers가 있다[4].

한편, 현재 한국군은 Table 1과 같이 투습방수 성능에 대한 평가를 내수도와 투습도로 하고 있으며, 내수도는 원단이 물의 압력에 저항하여 물이 스며들지 않도록 하는 방수능력으로, 군수품에서는 수압법(KS K ISO 811)과 고수압법(KS K 0592)이 시험방법으로 적용되고 있다[5,6]. 그리고 투습도는 규정된 온도 및 습도 하에서 원단을 통과하여 증발하는 수증기의 양을 측정하는 것으로, 군수품에서는 아세트산포타슘을 이용한 방법(KS K 0594)이 주로 적용되고 있다[7]. 그러나 이 방법은 관련 표준에 시약의 준비 절차가 간략히 제시되어 있어, 공인시험기관별로 준비과정 등을 상이하게 적용하고 있었다. 또한 15분 간 측정한 결과를 24시간으로 환산하여 결과로 표시함으로써 결과의 절대값은 편차가 크게 나타날 수 있어 이에 대한 표준화가 시급하였다.

따라서 본 연구에서는 KS K 0594의 아세트산포타슘을 이용한 투습도 시험방법에 대해 공인시험기관별로 절차와 측정결과를 분석한 뒤, 결과에 미치는 인자를 분석하여 개선안을 제시함으로써, 신뢰성 있는 결과를 얻기 위한 투습도 시험방법의 표준화를 제시하고자 하였다.

|

Item |

Water pressure(mmH20) |

WVTR(g/m²·24h) |

||

|

Quality standards |

Test method |

Quality standards |

Test method |

|

|

winter jacket of marine |

10,000 after flextion at cold temperature |

KS K ISO 811 (mmH2O) |

15,000 |

KS K 0594 (acetate potassium) |

|

shelter for personal |

10,000 after flextion at cold temperature |

15,000 |

||

|

winter jacker for Ranger |

10,000 after flextion at cold temperature |

15,000 |

||

|

coat for multi-function |

10,000 after flextion at cold temperature |

22,000 |

||

|

waterproof fabric with digital pattern |

10,000 after flextion at cold temperature |

15,000 |

||

|

Flying suit |

5,000 after 10 times washing |

25,000 |

||

|

rain coat |

980 after 10 times washing |

KS K 0592 (kPa) |

20,000 |

|

|

camouflage patterned cap |

20,000 |

|||

2. KS K 0594에 따른 투습도 시험

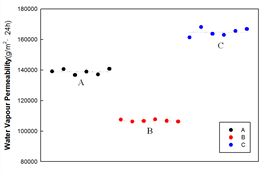

투습방수 소재의 성능을 평가하기 위해서 기존의 KS K 0594에 의거하여 공인시험기관 별로 투습도 시험을 진행하였다. 이때 시료 자체의 편차를 최소화하기 위해 시료는 A사의 데이터 검증용 PTFE 필름을 제공받아 사용하였으며, 실험은 섬유관련 공인시험기관 3곳에서 진행하여, 그 결과가 Fig. 1과 같이 나타났다.

Fig.1 에서 보면 공인시험기관 내의 결과는 편차가 거의 없어, 시험자 개인의 오차는 크지 않은 것으로 판단할 수 있었다. 그러나 다른 기관 간의 차이는 크게 발생되었는데, 특히 B와 C 기관을 비교하면, 투습도의 편차는 최대값을 기준으로 약 35%까지 발생되었다. 이렇게 기관간의 편차가 크게 발생하게 되면, 결과에 대한 신뢰성을 확보 할 수 없어, 품질 관리 측면에서 상당한 애로가 발생할 수 있다. 따라서 기관별로 편차 발생의 원인을 파악하고, 이를 해소를 통한 개선이 시급하다는 것을 알 수 있었다.

Fig. 1. The accredited moisture permeability test results of each institutes.

3. 투습도 결과 차이 원인 분석

앞에서 실시된 시험결과에서 공인기관 3곳에서의 투습도 결과가 상이하게 나타났다. 본 장에서는 투습도의 결과에 영향을 미치는 요인을 찾고 이에 대한 개선 방법을 나타낸다.

3.1 시료

시험결과 차이에 대한 원인을 분석하는데 있어 시료의 영향을 최소화해서 추진할 필요가 있다. 본 시험에서는 시료에 따른 측정 오차를 최소화하기 위해 별도의 라미네이팅 없이 미세다공형의 PTFE 필름을 직접 이용하여 투습도를 측정하였으며, 시험방법의 표준화에 따른 검증시에는 동일한 PTFE 필름과 민간에서 사용되는 3 layer 투습방수 소재 8종과 검증용 PTFE 필름을 이용하였다.

3.2 투습도 측정

투습도를 측정하기 위해 공인기관 3곳에서 실시한 방법과 동일한 KS K 0594 투습도 시험방법 5.3.2 절차에 따라 아세트산포타슘법으로 진행하였으며, 투습도 결과는 KS K 5.3.3 계산에 따라 아래와 같이 계산한 뒤 24시간으로 환산하였다.

![]()

여기에서

P : 투습도(g/m²·h)

a1-ao = 15분 처리 후 시험편의 무게 변화 (mg/min)

S : 투습면적(cm²)

3.3 통계적 검증

실험으로부터 얻은 결과간의 상관관계를 검증하기 위해 일원배치법을 적용하였다. 일원배치법(one-way factorial design)은 어떤 관심 있는 특성치에 대하여 하나의 인자(factor)의 영향을 조사하기 위해 사용되는 실험계획법이다. 이 방법으로 표본 평균을 이용하여 모집단의 평균에 대한 차이를 검증하였다[8,9]. 본 연구에서는 변동 요인을 현미경에 의한 측정 방법과 공인시험기관으로 각각 분류하여, 결과 값에 대한 차이를 검정함으로써 시험방법의 유효성을 검토하고자 하였다. 이때 검정의 신뢰수준은 95%로 하였다.

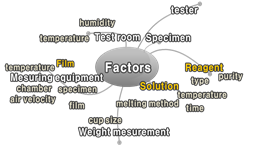

3.4 편차 원인 분석

공인시험기관 간에 투습도 결과 편차 발생의 원인을 도출하기 위해 KS K 0594 시험법의 투습도 시험 절차를 분석하여, Fig. 2와 같이 결과에 영향을 미치는 인자를 도출하였으며, 이를 기초로 주요 인자를 통제하여 투습도 시험을 진행하였다.

Fig. 2. The water vapor permeability test results causes of variation.

3.4.1 시약의 종류

표준에서는 아세트산포타슘 시약을 KS M 8318의 품질기준을 만족하는 것으로 정의하고 있다[10]. KS M 8318의 품질기준은 Table 2.에서 나타낸 것과 같이 순도, 물에 녹는 상태 등 시약에 대한 성분을 상세히 나타내고 있다.

이를 토대로 각 기관의 시약을 확인한 결과 각기 다른 제조회사의 것을 사용하고 있었다.

|

item |

standard |

|

purity melting state in water ph(50g/L, 25℃) loss in drying(150℃) chloride(Cl) phosphate(PO4) sulfate(SO4) sodium(Na) Copper(Cu) calcium(Ca) lead(Pb) iron(Fe) 과망간니즈산 환원성 물질(O) |

over 97.0% with in limites 7.5~9.0 under 3.0% under 0.003% under 0.001% under 0.003% under 0.5% under 5ppm under 0.005% under 0.001% under 5ppm under 0.002% |

|

|

A institute |

B institute |

C institute |

|

brand |

SHOWA |

SAMCHUN |

JUNSEI |

|

|

|

|

그러나 다른 조건을 동일하게 하기 위해서 시약의 종류만 달리하여 한 기관에서 실험한 결과 투습도는 큰 차이를 보이지 않았다.

Fig. 3. The WVTR test results according to the type of reagents.

또한 통계적 분석을 위하여 일원배치 분산분석 결과에서도(표 4) 유의수준 5%에서 p-value 0.929로 시약 종류에 따른 투습도 결과의 차이는 없는 것을 확인할 수 있었다.

|

Var |

SS |

DF |

MS |

Fo |

p- value |

|

reagent |

737,536 |

2 |

368,768 |

0.0737 |

0.9292 |

|

Error |

75,054,336 |

15 |

5,003,622 |

|

|

|

Total |

75,791,872 |

17 |

|

|

|

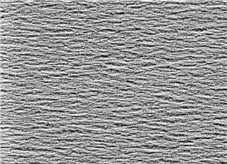

3.4.2 보조필름 종류

두 번째 인자로써 투습도 측정용 보조필름을 선정하였다. 표준에서 보조필름은 “공극률 약 80%의 미다공질 구조를 갖고 두께 약 25μm인 폴리테트라플르오로에틸렌 필름”을 사용하도록 되어 있다. 공인시험기관별로 확인한 결과, G사의 멤브레인 테스트용 필름을 보조필름으로 동시에 사용하고 있어 이에 따른 투습도 시험분석은 생략하였다.

Fig. 4. SEM pictures to the surface of assistant film.

3.4.3. 아세트산포타슘 용액 제조절차

세 번째로 각 기관별 아세트산포타슘 용액 제조방법을 검토해 보았는데, 확인 결과 기관별로 용액 제조 절차가 아래와 같이 다소 상이하였다.

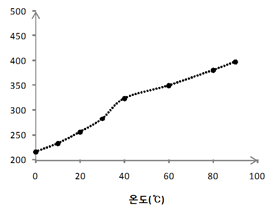

A 기관은 비커에 300g의 아세트산포타슘에 물 100mL를 넣고 별도 추가 과정 없이 상온에 24시간 방치해둔다. 이후 고체와 액체가 분리된 상태에서 필터를 통해 액체만을 사용하였다. B기관은 갈색 병에 물을 넣고 60℃로 승온 시킨 뒤 아세트산포타슘 300 g을 천천히 넣어 밀봉상태에서 온도를 유지하면서 현탁액을 만들어 24시간 방치한 뒤 상온에서 별도의 필터링 없이 바로 사용하였다. C기관은 비커에 물을 넣고 약 70℃로 승온 시킨 뒤 아세트산포타슘 300 g을 천천히 넣어 입구를 개봉한 상태로 마그네틱 교반을 하여 만들어진 현탁액을 만들어 24시간 방치한 뒤, 상온에서 별도의 필터링 없이 사용하였다. 이것이 투습도 측정 결과가 차이 나게 되는 주요한 인자로 추정하였는데, 이는 아세트산포타슘의 용해도가 투습도 시험의 수분 흡수량에 큰 영향을 미치게 되는데, 아세트산포타슘의 용해도가 물의 양과 온도에 영향을 받기 때문이다. 즉, 용액 제조과정에서 온도 증가에 따라 수분이 증발하거나, 석출된 아세트산포타슘을 사용하지 않는다면, 시험과정에서 아세트산포타슘 용액의 농도가 변화되어 수분 흡수 능력의 차이가 발생하므로, 결과에 영향을 미칠 수 있기 때문이다.

Fig. 5. Changes in Solubility of the acetic acid potassium according to temperature.

|

Institute |

Process |

|

A |

|

|

B |

|

|

C |

|

4. 투습도 시험방법의 개선

4.1 용액 제조 절차 표준화

3.2.4의 결과로부터 KS K 0594 아세트산포타슘 용액의 시험방법과 각 공인시험기관에서 진행하고 있던 시험방법을 참고하여 용액제조 절차를 다음과 같이 표준화 하였다.

우선 비이커에 증류수 100 mL가 담긴 비커에 마그네틱바를 이용해 교반하면서, 300g의 아세트산포타슘을 조금씩 첨가하여 용해시킨다. 단, 교반시에는 온도 및 물의 증발로 인한 용해도 변화를 최소화하기 위해서 밀봉한 상태에서 상온으로 진행한다. 용액은 겔 상태로 보이는 현탁액이 되며 이 용액은 KS K 0594에 따라 24시간 동안 23℃로 유지한다. 이후 용액은 거르지 않고 그대로 사용하여 투습도 시험을 진행한다.

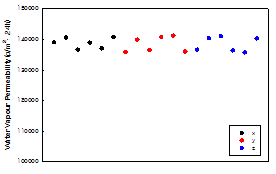

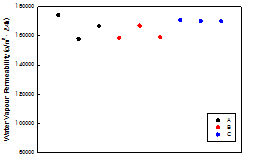

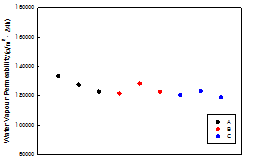

4.2 개선 절차에 따른 투습도 측정 결과

4.1의 표준화된 용액 제조 절차에 따라 공인시험기관별 투습도 시험분석을 진행하였으며, 시료는 필름 2종과 원단 8종까지 확대 적용하였다. 우선 PTFE, PU 필름에 대한 공인시험기관별 투습도 시험 결과를 Fig. 6~7에 정리하였다.

Fig. 6. Water vapor permeability testing result of the PTFE film according to the corrected method.

Fig. 7. Water vapor permeability testing result of the PU film according to the corrected method.

그림에서 보면 기존 결과에 비해 상당부분 개선이 되어 기관별 대한 최소값의 편차가 PTFE 필름의 경우 약 5.1%, PU 필름은 약 5.6% 정도로 현저히 줄어든 것을 알 수 있었다. 이를 토대로 일원배치 분산분석을 진행한 결과 Table 6 과 같이 유의수준 5%에서 p-값이 각각 0.219, 0.164로 차이가 없는 것을 확인할 수 있었다.

한편, 실제 제품은 방투습 필름의 표면과 이면에 원단을 부착하여 3 layer 또는 2 layer 형태로 사용된다. 따라서 이에 대한 추가 검증을 위해 원단 8종을 사용하여 투습도를 측정하여, 그 결과를 Table 7에 정리하였다. Table 7에서 보면 기관에 따라 평균값의 차이가 다소 있으나 크지 않았다. 그러나 일부원단 4, 6, 7, 8의 경우 차이가 있음을 나타내고 있는데, 이는 필름의 표면 및 이면에 부착되는 원단의 균제도, 라미네이팅 과정에서 접착에 대한 균제도 등이 추가적으로 영향을 미쳐, 결과의 편차가 발생된 것으로 볼 수 있다[11]. 그러나 상당수의 시료가 유의차가 없게 나타나 기존 방법에 비해 개선된 것을 확인하였으며, 유의수준 5%에서 기관별로 차이가 없음을 확인 할 수 있었다.

이상의 결과로부터 아세트산포타슘 용액 제조 절차의 표준화에 의해 투습도 측정 시 공인시험간의 투습도 결과의 편차가 상당히 개선된다는 것을 확인하였다.

|

Film |

Var |

SS |

DF |

MS |

F |

p- value |

|

PTFE |

Test |

1.16E+08 |

2 |

57,847,385 |

1.976 |

0.219 |

|

Error |

1.76E+08 |

6 |

29,268,359 |

|

|

|

|

Total |

2.91E+08 |

8 |

|

|

|

|

|

PU |

Test |

77,036,828 |

2 |

38,518,414 |

2.484 |

0.164 |

|

Error |

93,036,196 |

6 |

15,506,033 |

|

|

|

|

Total |

1.7E+08 |

8 |

|

|

|

|

fabric |

Var |

SS |

DF |

MS |

F |

p-value |

|

1 |

Test |

12,138,042 |

2 |

6,069,021 |

3.769 |

0.087 |

|

Error |

9,659,218 |

6 |

1,609,870 |

|

|

|

|

Total |

21,797,260 |

8 |

|

|

|

|

|

2 |

Test |

112,315.4 |

2 |

56,157.72 |

0.222 |

0.806 |

|

Error |

1,513,041 |

6 |

252,173.5 |

|

|

|

|

Total |

1,625,356 |

8 |

|

|

|

|

|

3 |

Test |

2,672,012 |

2 |

1,336,006 |

3.296 |

0.108 |

|

Error |

2,431,939 |

6 |

405,323.2 |

|

|

|

|

Total |

5,103,951 |

8 |

|

|

|

|

|

4 |

Test |

6,393,031 |

2 |

3,196,515 |

18.034 |

0.002 |

|

Error |

1,063,443 |

6 |

177,240.5 |

|

|

|

|

Total |

7,456,474 |

8 |

|

|

|

|

|

5 |

Test |

11,719,000 |

2 |

5,859,500 |

4.987 |

0.052 |

|

Error |

7,048,940 |

6 |

1,174,823 |

|

|

|

|

Total |

18,767,940 |

8 |

|

|

|

|

|

6 |

Test |

1.17E+08 |

2 |

58,646,712 |

54.752 |

0.000 |

|

Error |

6,426,802 |

6 |

1,071,134 |

|

|

|

|

Total |

1.24E+08 |

8 |

|

|

|

|

|

7 |

Test |

2,215,234 |

2 |

1,107,617 |

9.172 |

0.015 |

|

Error |

724,491.3 |

6 |

120,748.6 |

|

|

|

|

Total |

2,939,725 |

8 |

|

|

|

|

|

8 |

Test |

37,217,032 |

2 |

18,608,516 |

22.305 |

0.002 |

|

Error |

5,005,568 |

6 |

834,261.3 |

|

|

|

|

Total |

42,222,600 |

8 |

|

|

|

5. 결론

본 연구에서는 현재 군수품에 사용되는 투습방수 소재의 성능 중 투습도를 평가 방법을 다루었다. 현재 투습도는 한국산업규격 “KS K 0594 섬유제품의 투습도 시험방법”에서 나타내고 있는 아세트산포타슘법을 대부분 적용하고 있는데, 이 규격을 준용하여 공인시험기관별로 투습도를 시험한 결과 상당한 편차가 발생하고 있음을 본 연구 결과 나타나게 되었다.

또한, 이를 개선하기 위하여 차이를 발생시키는 다양한 원인을 분석하고 이에 대한 실험을 진행하였다. 그 중 포타슘아세테이트의 특성을 고려하여 용액 제조 절차를 표준화하는 방법을 제시하였으며, 그 결과 공인시험기관 간 투습도 결과 편차가 현저하게 줄어든 것을 확인하였다.

References

[1] G. Gu et al., Fiber processing functions the Second edition, pp. 174-178, Gyomunsa, 2012.

[2] S. H. Moon, “The development trend of outdoor breathable textiles”, Fiber Technology and Industry, vol. 18, no. 2, pp. 120-126, 2014.

[3] I. C. Kim, H. B. Kang, S. D. Hong, M. H. Lee, D. W. Shin, “A study on improvement of the low temperature flex resistance test method about high waterproof materials”, pp. 1-2, Defense Agency for Technology and Quality, 2015.

[4] S. D. Hong, Y. G. Kim, “The report on the Latest Development Trend and Evaluation Technic of Multi-fuctional Smart Textile”, pp. 4-29 , Defense Agency for Technology and Quality, 2014.

[5] KS K ISO 811 Textile fabrics-Determination of resistance to water penetration-Hydrostatic pressure test, Korean Agency for Technology and Standards, 2009.

[6] KS K 0592 The method for water resistance of coated cloth : High range, hydrostatic pressure method, Korean Agency for Technology and Standards, 2011.

[7] KS K 0594 Test method for water vapour permeability of textiles, Korean Agency for Technology and Standards, 2013.

[8] D. G. Park, “The new design of experiment”, pp. 13-51, Gijeonyeongusa, 1999.

[9] J. T. Park et al., The statistical method using Excel, pp. 15-50, Gyousa, 2003.

[10] KS M 8318 Potassium acetate, Korean Agency for Technology and Standards, 2013.

[11] S. D. Hong. J. L. Noh, “The Report about PU coating Technology and Quality Properties of Textiles”, pp. 28-40. Defense Agency for Technology and Quality, 2012.

|

이 민 희(Min-Hee Lee) [정회원] |

|

|

|

•2011년 3월 ~ 2013년 2월 : 부산대학교 유기소재 시스템공학과(공학석사) •2013년 3월 ~ 현재 : 국방기술품질원 품질경영본부 연구원 |

|

<관심분야> 섬유공학, 품질공학 |

|

|

홍 성 돈(Seongl-Don Hong) [정회원] |

|

|

|

•2003년 8월 : 숭실대학교 섬유공학과 (공학석사) •2013년 8월 : 숭실대학교 유기신소재·파이버공학과 (공학박사) •2003년 7월 ~ 2010년 12월 : ㈜이랜드 섬유연구소 과장 •2011년 1월 ~ 현재 : 국방기술품질원 품질경영본부 선임연구원 |

|

<관심분야> 섬유공학, 품질공학 |

|

|

정 일 한(Il-Han Chung) [종신회원] |

|

|

|

•2009년 9월 : 부산대학교 산업공학과 (공학박사) •2004년 6월 ~ 2010년 8월 : 현대로템(주) 기술연구소 주임연구원 •2010년 9월 ~ 2011년 10월 : 포스코 생산성연구센터 총괄직 •2011년 10월 ~ 2014년 2월 : 국방기술품질원 품질경영본부 선임연구원 |

|

•2014년 3월 ~ 현재 : 울산과학대학교 산업경영과 조교수

<관심분야> 신뢰성공학, 품질공학, 시뮬레이션, 최적화 |

|