|

마찰교반용접 툴 변화에 따른 마그네슘 합금 압출 판재 마찰교반용접부 기계적 물성 평가 |

|

선승주1, 김정석2*, 이우근1, 임재용3 1과학기술연합대학원대학교 철도시스템공학과, 2한국철도기술연구원, 3대구대학교 기계공학부

|

|

Evaluation of Mechanical Properties of Extruded Magnesium Alloy Joints by Friction Stir Welding : Effect of Welding Tool Geometry |

|

Seung-Ju Sun1, Jung-Seok Kim2*, Woo-Geun Lee1, Jae-Yong Lim3 1Dept. of Railway System Engineering, University of Science and Technology 2Advanced Materials Research Team, Korea Railroad Research Institute 3School of Mechanical Engineering, Daegu University

|

|

요 약 본 연구의 목적은 마찰교반용접을 마그네슘 합금에 응용하기에 앞서 형상이 다른 두 종류의 용접 툴을 마찰교반용접 시험에 적용 및 비교하여 마그네슘 합금 마찰교반용접에 더 적합한 용접 툴을 제안하였다. 용접 툴의 효과를 알아보기 위해서 용접조건 변수 중 이송속도는 200mm/min으로 고정하였고 회전속도를 400, 600, 800rpm으로 변화시키면서 용접부의 거동과 용접 툴 변화에 따른 효과를 평가 및 관찰하였다. 기계적 물성 평가를 위해 인장시험과 경도시험을 수행하였으며, 용접부내 거동 및 결함의 유무를 확인하기 위하여 용접부에 수직인 방향의 횡단면을 광학현미경을 통해 관찰하였다. 용접 툴에 관계없이 회전속도가 400rpm일 때 결함이 관찰되었으며, 회전속도가 증가할수록 결함이 감소하는 경향을 보였다. 최종적으로 회전속도 800rpm에서 결함이 없는 용접부를 얻었다. 용접 툴 변화에 따른 기계적 물성 평가 결과 C type 용접 툴을 적용한 경우 보다 우수한 결과가 나타났다. 기계적 물성이 가장 우수한 용접조건은 회전속도 800rpm, 이송속도 200mm/min 이었고, 이때 용접부의 인장강도, 항복강도 그리고 연신율은 모재 대비 90.0%, 69.1%, 83.2% 수준으로 각각 나타났다.

|

|

Abstract This study proposes improved welding tools for magnesium alloys. Two types of tools were used for friction stir welding (FSW). The effect of the welding tools on the FSW joints was investigated with a fixed welding speed of 200mm/min and various rotation speeds of 400 to 800 rpm. After FSW, the joints were cross-sectioned perpendicular to the welding direction to investigate the defects. A tensile test and Vickers hardness test were conducted to identity the mechanical properties of the joints. Defects were observed when the rotation speed was 400 rpm, regardless of the welding tool, and the amount of defects tended to decrease with increases in rotational speed. Defect-free welds were obtained when the rotation speed was 800 rpm. The best weld quality was acquired using the C type welding tool. The rotation speed of 800 rpm and welding speed of 200 mm/min produced the best joining properties. The ultimate tensile strength, yield strength, and elongation of the welded region were 90.0%, 69.1%, and 83.2% those of the base metal, respectively.

Keywords : Friction Stir Welding, Magnesium Alloys, Micrography, Mechanical Properties, Tool Geometry |

![]()

1. 서론

금속소재 간에 접합을 위해서는 용접 공정이 불가결하다. 기존의 용융용접의 경우 응고균열(solidification cracking) 및 액화균열(liquation cracking) 등의 문제점을 해결하기 어려웠다. 하지만 고상접합 용접 기술인 마찰교반용접의 경우 용접 공정 시 소재에서 용융이 발생하지 않기 때문에 용융용접에서의 문제점을 극복가능하다.

마찰교반용접(Friction Stir Welding, FSW)은 영국의 The Welding Institute(TWI)에 의해서 기존의 마찰용접법을 응용한 새로운 용접 공정이다. 마찰교반용접의 공정은 삽입된 상태의 용접 툴이 용접선을 따라 이송함으로써 용접 공정은 종료된다. 이와 같이 용접공정이 간단하며 다른 접합기술과는 달리 접합 과정에서 유해광선이나 유해물질이 발생하지 않기 때문에 친환경적인 접합 기술로 평가된다[1].

용접 툴(Welding tool)은 마찰교반용접 공정에 있어서 용접부에 영향을 많이 미치는 요소중 하나이다. 용접 툴은 숄더(Shoulder)와 핀(Pin)부위로 나뉜다. 숄더부위는 마찰교반용접 공정 시 마찰열에너지의 주요 원인으로써 크기, 형태 등에 의해서 용접결과에 영향을 미친다. 또한 핀의 경우 크기, 형상, 나사산의 유무 등에 의해 용접부내의 교반상태를 결정한다. 따라서 마찰교반용접은 입열량(Heat input)과 소성유동(Plastic flow)을 결정하는 용접 툴 선정이 매우 중요하다. 이에 용접 툴 에 따른 용접성 평가 등의 연구들이 국내외적으로 보고되고 있다[2,3,5,17,18].

보편화가 이루어진 알루미늄 합금의 경우 마찰교반용접을 적용한 연구가 활발하다. 하지만 새로운 경량소재로 각광받는 마그네슘 합금의 경우 알루미늄 합금에 비해서 연구가 미흡한 실정이다. 마그네슘 합금은 높은 강도와 금속 중에서 가장 낮은 비중 등의 이점을 갖고 있다. 이러한 이점을 이용하여 구조물산업과 수송산업 등에 적용하기 위한 연구가 진행 중이다. 특히 환경문제와 에너지효율 등의 문제를 해결해야 하는 수송산업에서는 경량화를 목적으로 마그네슘 합금의 적용 가능성을 위한 연구가 진행 중이다.

본 연구는 마그네슘 합금의 응용에 앞서 용접 툴 변화에 따른 마찰교반용접부의 기계적 특성 평가를 통하여 마그네슘 합금 소재에 적합한 용접 툴을 제시하고, 용접부의 인장거동을 분석하여 기계적 물성을 개선할 수 있는 방안을 모색하였다.

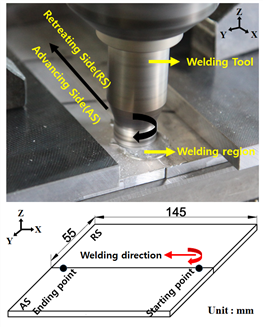

2. 시험

마찰교반용접에 사용된 소재는 AZ61 마그네슘 합금 압출 판재로 너비 50mm, 길이 145mm 그리고 두께 5mm이며, 3축 방향의 변위 제어가 가능한 Gantry type의 마찰교반용접 장비를 이용하여 맞대기 용접방식으로 마찰교반용접을 수행하였다.(Fig. 1 참조)

Fig. 1. Friction stir welding experiment and schematic

AZ61 마그네슘 합금의 화학적 구성성분은 6.57 wt% Al, 0.97 wt% Zn, 0.23 wt% Mn이다. AZ61 마그네슘 합금 판재에 적용하는데 적합한 용접 툴을 선정하기 위하여 용접조건 변수는 회전속도 200 - 800rpm, 이송속도 200mm/min으로 동일하게 적용하였으며 형상이 다른 2종류의 용접 툴을 사용하였다. 용접조건과 용접 툴 형상 정보 그리고 모재의 기계적 물성은 Table 1, 2에 각각 나타내었다. 인장시험에 사용된 장비는 Instron 5982을 사용하였고, 시험 속도는 1.5mm/min으로 수행하였다. 인장시편은 ASTM E8 에 따라 마찰교반용접부 중심 위치에서 3개씩 제작하여 모재의 물성과 비교하였다. 용접부 횡단면의 압입저항을 측정하기 위하여 비커스 경도시험을 수행하였다. 경도시험은 Mitutoyo사의 HM-112 모델을 사용하였고 하중은 2kgf로 지속시간 10초, 측정점 간 거리는 0.5mm를 유지하여 수행하였다. 마찰교반용접 길이 방향으로의 수직인 횡단면부 관찰을 위해서 피크릭산(picric acid) 3g + 아세트산(acetic acid) 10ml + 증류수(water) 10ml + 에탄올(ethanol) 100ml를 혼합하여 제작한 에칭액을 사용하였으며, 관찰에 사용된 광학현미경 장비는 Olympus사의 GX51모델을 사용하였다.

|

Tool Type |

Case no. |

Welding speed |

Rotation speed |

UTS [MPa] |

YS [MPa] |

El. [%] |

Defect |

|

- |

BM |

- |

- |

322.9 |

241.9 |

15.3 |

- |

|

S |

(A) |

200 |

400 |

234.0 ±1.6 |

150.4 |

3.3 |

T |

|

(B) |

600 |

232.1 ±10.3 |

150.3 |

3.1 |

R |

||

|

(C) |

800 |

255.1 ±5.3 |

158.2 |

4.6 |

× |

||

|

C |

(D) |

200 |

400 |

251.4 ±3.6 |

171.7 |

5.6 |

T |

|

(E) |

600 |

283.6 ±0.8 |

160.1 |

10.0 |

× |

||

|

(F) |

800 |

290.5 ±5.2 |

167.3 |

12.7 |

× |

||

|

* UTS(Ultimate tensile strength), YS(Yield strength), El.(Elongation) * T : Tunnel defect, R : Root defect |

|||||||

|

|

|

||

|

Material |

SKD61 |

Material |

SKD61 |

|

Shoulder diameter |

16mm |

Shoulder diameter |

18mm |

|

Shoulder shape |

convex - scroll |

Shoulder shape |

concave |

|

Pin Shape |

Taper |

Pin Shape |

Taper |

|

Pin upper diameter |

6mm |

Pin upper diameter |

6mm |

|

Pin lower diameter |

4mm |

Pin lower diameter |

1.8mm |

|

Pin length |

4.5mm |

Pin length |

4.5mm |

|

* S : Convex-scroll shape, C : Concave shape |

|||

3. 결과 및 고찰

3.1 용접부 외관 및 내부 결함 관찰

Fig. 2는 육안관찰을 통한 모든 용접조건에서 용접부 외관이다. 모든 용접조건의 외관에서 동일하게 결함은 발견되지 않았으며 표면의 거칠기는 비교적 부드러운 수준으로 양호하였다. 하지만 C type 툴을 적용한 경우가 상대적으로 더 양호하였다. C type 툴을 사용한 경우 용접부에서 burr(flash)를 관찰할 수 있었고, 회전속도(Rotation speed)가 증가할수록 burr의 양 또한 증가하였다. 일반적으로 볼록 숄더의 경우 오목 숄더 보다 burr를 덜 발생시킨다고 보고되었다[4]. 이는 전체적인 툴 형상 차이에 따른 결과로 고려할 수 있겠지만 볼록 숄더의 경우 오목 숄더와 다르게 마찰교반용접 시 경사각이 필요하지 않는다. 이러한 복합적인 요소에 의해서 burr의 형태가 다르게 나타난 것으로 판단된다.

또한, 인장시험과 광학현미경을 통한 횡단면부 분석에서 결함이 확인되었다. 결함은 두 종류로 터널 결함(Tunnel defect)과 뿌리 결함(Root defect)이 관찰되었다. Fig. 3는 시편의 횡단면부이다. 광학현미경을 통한 횡단면부 이미지에서 확인되는 바와 같이 용접 툴에 관계없이 400rpm의 용접조건에서 모두 터널 결함이 나타났고 , S type 툴이 적용된 600rpm의 경우 뿌리 결함이 나타났다. 결함의 위치와 크기는 AS(Advancing side)영역의 교반부(Stir zone, SZ)에서 0.46 - 1.17 mm 수준으로 확인되었다. Y.G. Kim 등[6]과 Z.W. Chen 등은[7]는 이러한 결함이 회전속도의 증가 또는 용접속도의 감소를 통해 극복가능하다고 문헌보고 하였다. 본 연구에도 회전속도가 증가함에 따라 점차 사라졌고 용접 툴에 관계없이 800rpm에서 결함이 없는 용접부를 얻었다.

|

S type tool |

C type tool |

|

|

|

|

(a) |

|

|

|

|

|

(b) |

|

|

|

|

|

(c) |

|

|

|

|

|

|

(A) |

(B) |

(C) |

|

|

|

|

|

(D) |

(E) |

(F) |

R.M. Leal 등[2]은 오목한 숄더(Concave shoulder)의 용접 툴과 소용돌이무늬가 존재하는 용접 툴(Scrolled welding tool)을 사용하여 이종접합을 수행하였다. 그 결과 오목한 숄더의 용접 툴 보다 소용돌이무늬가 존재하는 용접 툴에 의해서 RS(Retreating side) 영역의 소재가 AS 영역으로 상당한 양이 이동되는 것을 확인하였다. 즉, 소용돌이무늬가 존재하는 용접 툴의 경우 오목한 숄더의 용접 툴 보다 소성유동에 있어 상대적으로 숄더의 영향력이 더 강했다. 본 연구에서도 S type 툴이 적용된 용접부는 Fig. 3에서 관찰 할 수 있듯이 crown zone이 확인되었고, 회전속도가 증가할수록 crown zone의 크기가 커지는 비례하는 경향을 보였다. 이러한 crown zone은 용접 툴 숄더에 의한 소성유동의 결과로 고려할 수 있다.

Fig. 2. Tendency of grain size variation for rotation speed

|

|

|

(a) (* G.S. : Grain size) |

|

|

|

(b) (* G.S. : Grain size) |

3.2 미세조직 및 기계적 물성

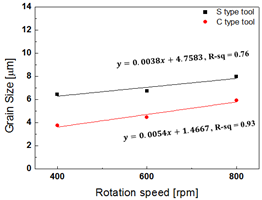

마찰교반용접 툴에 의해 발생된 입열량이 결정립 변화에 영향을 미치는 것은 많은 문헌 보고를 통해서 알려진 사실이다. 특히 H. schmidt 등[8]과 P. Heurtier 등[9]은 마찰교반용접에 영향을 미치는 주요 파라미터와 입열량 사이의 관계식을 통해 정량적인 분석을 하였다. 또한 Y.G. Kim[10], F. Pan[11], C. Aneja[12] 등은 교반부의 결정립의 변화가 마찰교반용접 시 발생하는 입열량에 관계있다는 것을 문헌 보고 하였다. 본 연구에서 또한 용접조건 파라미터는 고정하였기 때문에 용접 툴 영향에 의한 교반부의 결정립 변화를 관찰할 수 있을 것으로 판단된다.

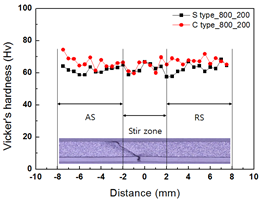

Fig. 4는 두 종류 용접 툴의 회전속도에 따른 교반부 결정립 크기의 변화이다. 두 종류의 용접 툴 모두 회전속도가 증가할수록 결정립의 크기가 증가하는 대체적으로 유사한 경향이 드러났다. 반면 전체적인 교반부의 결정립 크기는 C type 툴을 사용한 경우가 S type 툴을 사용한 경우보다 모두 낮게 분포 하였는데, 이는 교반부에서 C type 툴 핀이 더 미세한(Finer) 결정립을 생성하는 것으로 판단할 수 있다.(Fig. 5 참조) 또한 결정립 크기 변화 기울기가 낮을수록 용접조건 변화보다 용접 툴에 의한 영향이 많은 것을 의미하는데, S type 툴을 적용한 경우 C type 툴 보다 기울기가 낮게 나타났다. 이는 C type 툴을 사용할 경우 용접 툴에 대한 의존도가 낮아 추후 용접조건에 따른 거동을 이해하는데 더 유리할 것으로 판단된다. Fig. 6은 결함이 없는 용접조건에서 용접 툴에 따른 용접부 횡단면의 경도 분포이다.

Fig. 3. Hardness distribution in the cross section of the FSW region and cross sectional view of fracture location

Fig. 4. Mechanical properties compared to the base material (case no. same as table. 2)

용접 툴 숄더 아래에서의 평균 경도는 C type 툴(약 67.1Hv)이 S type 툴(약 62.3Hv) 보다 약 4.8Hv 수준으로 미소하게 높게 분포 했으며 교반부에서도 평균 경도 약 2.2Hv 수준의 차이를 보였다. 또한 AS 영역의 열-기계적 영향부와 교반부 사이에서 경도가 일시적으로 낮아졌다가 다시 교반부에서 경도가 본래 수준으로 회복하는 경향을 보였다. S. H. C. Park 등[13]은 마찰교반용접부의 경도에 지배적인 요소로 결정립의 크기를 언급하였고, 많은 저자들이 Hall-Petch 관계식[14-16]을 통해서 결정립 크기와 경도 사이의 관계를 증명 및 문헌보고 하였다. 앞서 언급한 교반부의 결정립 크기의 이미지(Fig. 5 참조)와 비교한 결과 본 연구에서도 결정립 크기가 작게 관찰된 Fig. 5 (b) 가 더 높은 평균 경도로 기록되었다.

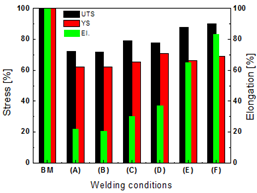

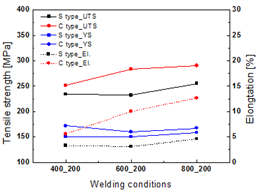

Fig. 7은 용접조건에 따른 모재대비 인장강도이다. S. Lim 등[19]과 L. Commin 등[20]은 용접조건과 무관하게 마찰교반용접 후 접합부의 기계적 물성은 모재보다 낮게 나타났다고 문헌보고 하였다. 이는 모재보다 접합부의 기계적 물성이 낮게 기록된 본 연구의 인장시험 결과와 상응했다. 동일 용접 툴을 적용했을 경우, 회전속도가 증가할수록 인장강도가 증가하는 경향을 보였고, 800rpm_200mm/min의 용접조건에서 가장 우수한 물성이 기록되었다. 이는 앞서 언급했던 횡단면부 광학현미경 이미지(Fig. 3)와 대조했을 때 결함이 존재하지 않았던 용접조건과 일치하였다. 또한 Fig. 8에서 확인할수 있는 바와 같이 최대인장강도와 연신율의 경우 선형적 관계로 나타났으나 항복강도의 경우 최대인장강도 및 연신율과 독립적인 결과로 나타났다.

Fig. 5. Tendency of mechanical properties variation for welding conditions

K.P. Mehta 와 V.J. Badheka [17,18]는 원기둥 형상의 용접 툴 핀의 직경을 다르게 하여 마찰교반용접 실험한 결과 용접 툴 핀의 직경이 커질수록 결함 발생률이 높아졌으며, 결함의 크기가 증가함을 문헌보고 하였다. 본 연구에서도 용접 툴의 종류(S, C type)에 따라 결과가 크게 차이가 났다. C type 툴의 경우 S type 툴 보다 상대적으로 결함 발생률이 적었다. 마찰교반용접 공정에서 용접부 내의 소재는 용접 툴 핀이 이송되면서 발생하는 소성유동으로 인해 소재가 혼합되어 채워지는데, 이때 용접 툴 숄더 뿐만 아니라 용접 툴 핀의 크기가 기계적 물성 향상에 있어 중요한 요소이다.

Fig. 3 (a)에서 확인 할 수 있는 바와 같이 결함의 크기는 S type의 툴이 더 컸다. 이 경우 용접 툴 핀의 크기에 비해 회전속도가 낮아 충분하지 못 한 입열량에 의해 결함이 발생했고, 용접 툴 핀의 크기가 더 큰 S type 툴이 더 큰 결함을 야기한 것으로 판단된다. 이를 근거로 C type 툴을 적용한 경우가 S type 툴을 적용한 경우보다 더 높은 기계적 물성이 나타났고, 이때 최대인장강도, 항복강도, 연신율은 각각 290.5MPa, 167.3MPa, 12.7% 수준으로 모재대비 90.0%, 69.1%, 83.2%로 확인되었다. 동일 용접조건 기준(800rpm_200mm/min)에서 용접 툴 변화에 따른 효과는 모재대비 최대인장강도, 항복강도, 연신율이 각각 11.1%, 3.7%, 53.1% 수준으로 향상된 결과를 보였다. 따라서 기계적 물성 평가를 기반으로 C type 툴이 S type 툴 보다 마찰교반용접 하는데 있어 더 적합한 것으로 판단된다.

3.3 접합부 파단 위치

인장강도 시험 시 나타나는 파단의 위치는 상대적으로 가장 취약한 영역임을 보여준다. 따라서 접합부의 기계적 물성 결과 분석 및 향상을 위해서는 파단의 형상 및 위치에 대해서 이해하는 것이 매우 중요하다.

Fig. 6에서 확인할 수 있는 바와 같이 모든 인장시편은 AS(Advancing side) 영역 에서 파단이 발생하였다. 이러한 결과는 S. Lim 등[19]과 L. Commin 등[20] 그리고 W. Woo 등 [21]이 보고한 문헌의 내용과 일치하였다. S. Lim 등[19]의 경우 AS 영역에서 교반부와 열-기계적 영향부 사이 경계면에 매우 얇은 산화층이 존재하여 이로 인해 기계적 물성이 악화된다고 문헌보고 하였다. 또한 W. Woo 등[21]의 경우 마찰교반용접 공정에서 발생한 소성유동(Shear plastic flow)에 의해서 결정립 방향이 변화되고, 변화된 결정립의 방향(Texture variations)과 schmid factor의 연관성을 통해서 AS 영역의 교반부와 열-기계적 영향부 사이 경계에서 파단이 발생하는 원인을 밝혔다. S.H.C. Park 등[13]의 경우 파단이 발생한 위치는 언급하지 않았지만 마찰교반용접된 AZ61 마그네슘 합금의 용접부내에서 결정립 방향(Crystallographic orientation)의 분포가 인장강도에 많은 영향을 미친다고 문헌보고 하였다. 본 연구의 인장시편도 마찬가지로 AS 영역의 교반부와 열-기계적 영향부 사이 경계면에서 파단이 발생하였다. 파단 위치는 시편의 접합부 중심에서 AS 영역 방향으로 약 1 - 3 mm 위치하였고 이는 앞서 언급했었던 열-기계적 영향부와 교반부 사이에서 경도가 낮아지는 위치와 일치하였다.(Fig. 6 참조) AS 영역에서 상대적으로 기계적 물성이 낮게 나타나는 근본적인 원인은 마찰교반용접 공정 특성상 회전방향이 한 방향으로만 수행되기 때문에 비대칭적인 소성유동으로 인한 결과로 사료된다[22]. 또한 회전하는 용접 툴 아래에서 교반부의 경우 용접 툴 핀에 의한 물리적 영향으로 동적 재결정이 발생하지만 열-기계적 영향부에서는 물리적 영향보다는 마찰교반용접 시 발생하는 입열에 의존한다[13,23]. 따라서 교반부와 열-기계적 영향부의 이질적인 거동과 일정한 회전방향으로 인한 비대칭적인 소성유동 등 복합적인 요인으로 인해 교반부와 열-기계적 영향부 사이 경계면에서 상대적으로 가장 취약한 기계적 물성이 기록된 것으로 판단된다. M.A. gharacheh 등[23]은 교반부의 기계적 물성이 열-기계적 영향부 보다 더 높은 원인을 small-specimen testing method(SSTM)인 shear punch test(SPT)를 통하여 밝혔다. 이러한 결과를 바탕으로 교반부와 열-기계적 영향부 사이 경계면에서 발생하는 파단 위치를 교반부와 더 인접한 위치로 유도할 수 있다면 기계적 물성을 개선할 수 있을 것으로 판단된다.

4. 결론

본 연구에서는 형상이 다른 두 종류의 용접 툴을 사용하여 AZ61 마그네슘 합금 판재에 적합한 용접 툴을 제시하였고, 이에 따른 기계적 물성을 평가를 수행하여 다음과 같은 결론을 얻었다.

(1) 육안관찰을 통한 용접부 외관평가에서는 결함이 관찰되지 않았다. 하지만 S type 툴의 경우 400rpm과 600rpm, C type 툴의 경우 400rpm 용접조건에서 용접부내에 결함이 확인되었다.

(2) 용접 툴에 관계없이 회전속도가 증가할수록 결함이 줄어드는 경향을 보였고 회전속도 800rpm, 이송속도 200mm/min에서 결함이 없는 마찰교반용접부를 얻었다.

(3) 인장시험을 통한 기계적 물성 평가 결과, C type 툴을 적용한 800rpm_200mm/min 용접조건에서 가장 우수한 기계적 물성 결과가 나타났고, 모재대비 최대인장강도, 항복강도, 연신율은 각각 90.0%, 69.1%, 83.2%수준으로 기록되었다. 또한 기계적 물성 평가 결과는 용접부내 결함 유·무에 대한 결과와 일치하였다.

(4) 대부분 시편의 파단 발생 위치는 AS 영역에서 교반부와 열-기계적 영향부 사이 경계면 이였으며, 이는 용접부 횡단면부 경도 분포와 비교하였을 때 경도가 일시적으로 감소하는 영역과 일치하였다.

추후 용접조건에 따른 입열량 제어 연구를 고려할 경우 용접 툴에 대한 의존도가 낮은 C type 툴을 선정하는 것이 입열량 연구를 하는데 있어 유리할 것으로 판단된다.

References

[1] H. I. Dawood, K. S. Mohammed, M. Y. Rajab "Advantages of the green solid state FSW over the conventional GMAW process", Advances in Materials Science and Engineering, vol. 2014, pp. 1-10, 2014.

DOI: http://dx.doi.org/10.1155/2014/105713

[2] R. M. Leal, C. Leitao, A. Loureiro, D. M. Rodrigues, P. Vilaca “Material flow in heterogeneous friction stir welding of thin aluminium sheets: effect of shoulder geometry”, Materials Science and Engineering: A, vol. 498, no. 1, pp. 384-391, 2008.

DOI: http://dx.doi.org/10.1016/j.msea.2008.08.018

[3] K. Elangovan, V. Balasubramanian “Influences of tool pin profile and tool shoulder diameter on the formation of friction stir processing zone in AA6061 aluminium alloy”, Materials & design, vol. 29, no. 2, pp. 362-373, 2008.

DOI: http://dx.doi.org/10.1016/j.matdes.2007.01.030

[4] R. S. Mishra, M. W. Mahoney, T. J. Lienert, K. V. Jata “Friction stir welding and processing”, pp. 7-35, ASM international, 2007.

[5] G. Padmanaban, V. Balasubramanian “Selection of FSW tool pin profile, shoulder diameter and material for joining AZ31B magnesium alloy–an experimental approach”, Materials & Design, vol. 30, no. 7, pp. 2647-2656, 2009.

DOI: http://dx.doi.org/10.1016/j.matdes.2008.10.021

[6] Y. G. Kim, H. Fujii, T. Tsumura, T. Komazaki, K. Nakata “Three defect types in friction stir welding of aluminum die casting alloy”, Materials Science and Engineering: A, vol. 415, no. 1, pp. 250-254, 2006.

DOI: http://dx.doi.org/10.1016/j.msea.2005.09.072

[7] Z. W. Chen, T. Pasang, Y. Qi “Shear flow and formation of nugget zone during friction stir welding of aluminium alloy 5083-O”, Materials Science and Engineering: A, vol. 474, no. 1, pp. 312-316, 2008.

DOI: http://dx.doi.org/10.1016/j.msea.2007.05.074

[8] H. Schmidt, J. Hattel, J. Wert “An analytical model for the heat generation in friction stir welding”, Modelling and Simulation in Materials Science and Engineering, vol. 12, no. 1, pp. 143-157, 2003.

DOI: http://dx.doi.org/10.1088/0965-0393/12/1/013

[9] P. Heurtier, M. J. Jones, C. Desrayaud, J. H. Driver, F. Montheillet, D. Allehaux “Mechanical and thermal modelling of friction stir welding”, Journal of Materials Processing Technology, vol. 171, no. 3, pp. 348-357, 2006.

DOI: http://dx.doi.org/10.1016/j.jmatprotec.2005.07.014

[10] Y. G. Kim, H. Fujii, T. Tsumura, T. Komazaki, K. Nakata “Effect of welding parameters on microstructure in the stir zone of FSW joints of aluminum die casting alloy”, Materials Letters, vol. 60, no. 29, pp. 3830-3837, 2006.

DOI: http://dx.doi.org/10.1016/j.matlet.2006.03.123

[11] F. Pan, A. Xu, D. Deng, J. Ye, X. Jiang, A. Tang, Y. Ran “Effects of friction stir welding on microstructure and mechanical properties of magnesium alloy Mg-5Al-3Sn”, Materials & Design, vol. 110, pp. 266-274, 2016.

DOI: http://dx.doi.org/10.1016/j.matdes.2016.07.146

[12] C. Aneja, A. Handa “Effect of tool shape and welding parameters on mechanical properties and microstructure of dissimilar friction stir welded aluminum alloys”, Materiálové Inzinierstvo, vol. 23, no. 2, pp. 58-67, 2016.

[13] S. H. C. Park, Y. S. Sato, H. Kokawa “Effect of micro-texture on fracture location in friction stir weld of Mg alloy AZ61 during tensile test”, Scripta Materialia, vol. 49, no. 2, pp. 161-166, 2003.

DOI: http://dx.doi.org/10.1016/S1359-6462(03)00210-0

[14] E. O. Hall “The deformation and ageing of mild steel: III discussion of results”, Proceedings of the Physical Society. Section B, vol. 64, no. 9, pp. 747, 1951.

DOI: http://dx.doi.org/10.1088/0370-1301/64/9/303

[15] N. J. Petch “The cleavage strength of polycrystals”, The Journal of the Iron and Steel Institute, vol. 174, pp. 25-28, 1953.

[16] Y. S. Sato, M. Urata, H. Kokawa, K. Ikeda “Hall–Petch relationship in friction stir welds of equal channel angular-pressed aluminium alloys”, Materials Science and Engineering: A, vol. 354, no. 1, pp. 298-305, 2003.

DOI: http://dx.doi.org/10.1016/S0921-5093(03)00008-X

[17] K. P. Mehta, V. J. Badheka “Influence of tool design and process parameters on dissimilar friction stir welding of copper to AA6061-T651 joints”, The International Journal of Advanced Manufacturing Technology, vol. 80, no. 9-12, pp. 2073-2082, 2015.

DOI: http://dx.doi.org/10.1007/s00170-015-7176-1

[18] K. P. Mehta, V. J. Badheka “Effects of tool pin design on formation of defects in dissimilar friction stir welding”, Procedia Technology, vol. 23, pp. 513-518, 2016.

DOI: http://dx.doi.org/10.1016/j.protcy.2016.03.057

[19] S. Lim, S. Kim, C. G. Lee, C. D. Yim, S. J. Kim “Tensile behavior of friction-stir-welded AZ31-H24 Mg alloy”, Metallurgical and Materials Transactions A, vol. 36, no. 6, pp. 1609-1612, 2005.

DOI: http://dx.doi.org/10.1007/s11661-005-0252-7

[20] L. Commin, M. Dumont, J. E. Masse, L. Barrallier “Friction stir welding of AZ31 magnesium alloy rolled sheets: Influence of processing parameters”, Acta materialia, vol. 57, no. 2, pp. 326-334, 2009.

DOI: http://dx.doi.org/10.1016/j.actamat.2008.09.011

[21] W. Woo, H. Choo, D. W. Brown, P. K. Liaw, Z. Feng “Texture variation and its influence on the tensile behavior of a friction-stir processed magnesium alloy”, Scripta materialia, vol. 54, no. 11, pp. 1859-1864, 2006.

DOI: http://dx.doi.org/10.1016/j.scriptamat.2006.02.019

[22] L. Ying, L. E. Murr, J. C. McClure “Solid-state flow visualization in the friction-stir welding of 2024 Al to 6061 Al”, Scripta materialia, vol. 40, no. 9, pp. 1041-1046, 1999.

DOI: http://dx.doi.org/10.1016/S1359-6462(99)00062-7

[23] M. A. Gharacheh, A. H. Kokabi, G. H. Daneshi, B. Shalchi, R. Sarrafi “The influence of the ratio of “rotational speed/traverse speed”(ω/v) on mechanical properties of AZ31 friction stir welds”, International Journal of Machine Tools and Manufacture, vol. 46, no. 15, pp. 1983-1987, 2006.

DOI: http://dx.doi.org/10.1016/j.ijmachtools.2006.01.007

[24] R. Sarkar, T. K. Pal, M. Shome “Material flow and intermixing during friction stir spot welding of steel”, Journal of Materials Processing Technology, vol. 227, pp. 96-109, 2016.

DOI: http://dx.doi.org/10.1016/j.jmatprotec.2015.08.006

|

선 승 주(Seung-Ju Sun) [준회원] |

|

|

|

•2015년 3월 ~ 2016년 6월 : 과학기술연합대학원대학교 철도시스템공학 석사 과정

|

|

<관심분야> 경량소재, 기계 |

|

|

김 정 석(Jung-Seok Kim) [정회원] |

|

|

|

•1994년 2월 : 한국과학기술원 항공우주공학과 (항공공학석사) •1999년 8월 : 한국과학기술원 항공우주공학과 (항공공학박사) •2000년 1월 ~ 2003년 3월 : LG전선 연구소 선임연구원 •2003년 4월 ~ 현재 : 한국철도기술연구원 책임연구원 |

|

<관심분야> 신소재, 철도차량 경량화 |

|

|

이 우 근(Woo Geun Lee) [정회원] |

|

|

|

•2013년 2월 : 과학기술연합대학원대학교 철도시스템공학(공학석사) •2014년 3월 ~ 2016년 6월 : 과학기술연합대학원대학교 철도시스템공학 박사과정 |

|

<관심분야> 구조해석, 경량소재 |

|

|

임 재 용(Jae-Yong Lim) [정회원] |

|

|

|

•1999년 3월 ~ 2001년 2월 : 한국과학기술원 기계공학과(기계공학석사) •2005년 1월 ~ 2007년 6월 : 자동차부품연구원 연구원 •2008년 1월 ~ 2012년 12월 : University of Virginia 기계공학과(기계공학박사) |

|

•2013년 2월 ~ 2016년 2월 : 한국철도기술연구원 선임연구원 •2016년 3월 ~ 현재 : 대구대학교 기계공학부 조교수

<관심분야> 구조해석, 경량소재 |

|