|

발전소 저탄장에 적용되는 풀코드스위치 부품의 구조최적화 3D 프린팅 제작기술 개발 |

|

이혜진 한국생산기술연구원 융합생산기술연구소

|

|

Structure Optimization and 3D Printing Manufacture Technology of Pull Cord Switch Components Applied to Power Plant Coal Yard |

|

Hye-Jin Lee Research Institute of Industrial Technology Convergence, Korea Institute of Industrial Technology |

|

요 약 3D 프린팅 기술은 다양한 산업분야에서 개념모델 및 기능성 시제품을 제작하는데 많이 응용되고 있지만, 3D 프린팅 소재 및 제작된 제품 신뢰성 등의 여러 가지 이유로 상용화 제품으로 적용되는 데 한계가 존재한다. 본 논문에서는 3D 프린팅 기술을 이용한 산업적 응용분야 중 하나로 발전소 저탄장에 사용되는 풀 코드 스위치 모듈의 부품들 중 잦은 돌발 상황으로 인해 파손이 자주 발생하는 허브 구동부와 레버 고정부 부품들에 대해 현장에서 작업자들이 단기 대체부품으로 적용이 가능하도록 하는 부품 최적 설계 및 FDM 방식 3D 프린팅 제조공정기술에 대한 연구결과를 제시하였다. 3D 프린팅 기술의 경우 소재 적용에 있어서 한계가 존재하므로, 본 논문에서는 구조 최적화 설계를 통해 구조 안정성을 확보하는 방안에 대해 연구를 수행하였다. 허브 구동부 부품에 대해 내부 구조 형상 및 구조 설계 변수 최적화를 수행하여 좌측구동모드에서는 안전계수가 153.67% 증가한 1.243을 확보할 수 있었으며, 우측구동모드에서는 404.96% 증가한 3.156을 확보할 수 있었다. 레버 고정부 부품의 경우, 반복적인 스위칭 구동에 의한 굽힘 모멘트로 인해 발생하는 파손을 최소화하기 위해 구조 최적화 설계를 수행하여 26% 증가한 구조 안전계수(7.52)를 확보할 수 있었다. 본 연구를 통해 3D 프린팅 기술을 단기 대체부품 제조공정에 적용함에 있어서 소재 최적화를 통한 설계보다는 3D 프린팅 공정의 적층특성을 활용한 구조적 최적화 설계기법이 더욱 유연한 결과를 도출할 수 있음을 확인할 수 있었다.

|

|

Abstract Recently, 3D printing technology has been applied to make a concept model and working mockup of an industrial application. On the other hand, this technology has limited applications in industrial products due to the materials and reliability of the 3D printed product. In this study, the components of a full cord switch module are proposed as a case of a 3D printed component that can be used as a substitute for a short period. These are hub-driven and lever lockup components that have the structural characteristics of breaking down frequently in the emergency operating status. To ensure the structural strength for a substitute period, research of structure optimization was performed because 3D printing technology has a limitation in the materials used. After optimizing the structure variables of the hub-driven component, reasonable results can be drawn in that the safety factors of the left and right switching mode are 1.243 (△153.67%) and 3.156 (△404.96%). The lever lockup component has a structural weak point that can break down easily on the lockup-part because of a cantilever shape and bending moment. The rib structure was applied to decrease the deflection. In addition, optimization of the structural variables was performed, showing a safety factor of 7.52(△26%).

Keywords : 3D Printing, Fused Deposition Modelling, Power Plant, Pull Cord Switch, Structure Optimization |

![]()

1. 서론

제품에 대한 소비자 요구가 다양해짐에 따라 제품개발 및 업데이트 주기가 단축이 되고 있으며, 이에 따른 생산방식도 다품종 소량생산 방식으로 변하고 있다. 이러한 빠른 제품 변화 주기에 대응하기 위해 기업에서는 다양한 방식의 하드웨어 및 소프트웨어 개발도구들을 활용하고 있으며, 대표적으로 3D CAD/CAE 및 3D 프린팅 기술이 최근 다양한 응용분야에 활용되고 있다. 3D 프린팅 기술은 1984년 미국 3D Systems에서 발명된 기술로, 쾌속조형(RP: Rapid Prototyping) 또는 적층제조기술(AM: Additive Manufacturing)로 불리고 있다. 기술적으로는 3차원 디지털 데이터를 기반으로 설계된 모델을 단면 분할하고 소재를 분할된 단면별(Sliced Layer)로 적층하여 최종 제품을 만드는 방법이다. 3D 프린팅 기술은 자동차, 항공·우주, 의료[1-3], 전기·전자[4], 발전 기자재[5], 소비재[6,7] 개념모델(Concept Model) 및 기능성 시제품(Working Mockup)을 제작하는데 많이 응용되고 있다. 하지만 3D 프린팅 소재 및 제작된 제품 신뢰성 등의 여러 가지 이유로 상용화 제품으로 적용되는 데 한계가 존재하며, 시제품 위주로 적용되고 있다.

실제 산업현장에서 기존 생산방식으로 제작된 부품들을 대체할 수 있는 수준의 3D 프린팅 응용분야가 도출되기 위해서는 제조시스템, 소재 및 공정 등에 대한 개발이 추가적으로 이루어져야 할 것으로 판단된다. 하지만 기존 생산방식의 제품을 대체하는 것이 아닌 돌발 상황에서 긴급하게 단기간 대체사용을 해서 생산공정 중단을 최소화할 수 있는 대체부품으로 3D 프린팅 공정으로 제작된 부품을 활용한다면, 제조산업에서 그 활용적 가치를 확보할 수 있을 것으로 판단된다.

본 논문에서는 3D 프린팅 기술의 상용화 적용을 위해 화력발전소 저탄장에서 사용되고 있는 컨베이어 시스템의 풀 코드 스위치 모듈(Pull Cord Switch Module)에서 잦은 파단현상이 발생하는 부품들을 대상으로 돌발 상황에서 현장 작업자들이 신속하게 대응을 할 수 있는 단기 대체부품을 3D 프린팅 공정으로 제작하는 연구결과에 대해 기술하였다. 또한 이러한 현장 사례 중심의 연구결과를 바탕으로 3D 프린팅 기술을 응용한 부품제조기술의 응용사례 도출의 한 분야로 본 연구결과를 제시하고자 한다.

2. 연구대상 및 문제점 도출

2.1 풀 코드 스위치 모듈

화력발전소 저탄장에서 사용되고 있는 컨베이어 시스템의 풀 코드 스위치 모듈은 Fig. 1에 나타낸 바와 같이 저탄장에 적재된 화력발전용 석탄을 보일러 내부로 이송하는 과정에서 발생 가능한 시스템 고장 및 자연발화 등의 돌발 상황에서 긴급하게 컨베이어 시스템을 중지하기 위해 현장 작업자가 긴급정지선(Stop wire)를 잡아당기면 전력공급을 정지시키는 모듈이다.

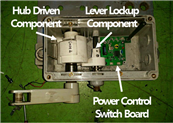

풀 코드 스위치 모듈은 Fig. 2-(a)와 같이 허브 구동부, 레버 고정부 및 전력제어스위치보드로 구성되며, 플라스틱 하우징 내부에 고정되어 있다. 현장에서 돌발 상황이 발생하면 작업자는 풀 코드 스위치 모듈의 레버에 연결된 긴급정지선을 잡아당기게 되고, 레버의 회전에 의해 허브 구동부가 회전하면서 레버 고정부가 풀리게 된다. 이때 허브 구동부에 접촉된 전력제어스위치보드의 전기스위치가 전력을 차단하게 되는 원리로 컨베이어 시스템을 정지하게 된다.

Fig. 1. Working process of pull cord switch module

(a) Pull cord switch module

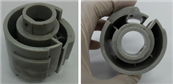

(b) Hub-driven component

(c) Lever lockup component

Fig. 2. Main components of pull cord switch module

2.2 풀 코드 스위치 모듈의 파손원인 분석

풀 코드 스위치 모듈의 허브 구동부는 Fig. 3과 같이 토션스프링에 의해 회전 구동력을 발생할 수 있도록 레버 회전축에 조립되어 있으며, 레버 고정부는 컨베이어 시스템의 정상 구동 시에는 허브 구동부를 구속할 수 있도록 압축스프링으로 축방향 고정력을 발생하도록 조립되어 있다.

|

|

|

Fig. 3. Constraint conditions of hub-driven and lever lockup components |

|

|

|

Fig. 4. Breakdown results of hub-driven and lever lockup components (PVC material, Injection molding process) |

발전소 저탄장 현장에서는 초기에 PVC 소재로 제작된 부품들이 적용된 풀 코드 스위치 모듈이 사용되고 있었으며, 이들 부품들은 사출공정을 통해 제작이 된 것으로 파악되었다. 현장에서 빈번하게 발생되는 돌발 상황에서 풀 코드 스위치 모듈의 반복적인 구동에 의한 토션스프링의 복원하중에 의해 Fig. 4와 같이 허브 구동부와 레버 고정부에 파손이 심각하게 발생하게 되었다. 이러한 부품들은 PVC 소재를 이용해서 사출공정으로 제작하기 위해 구조적 안정성을 확보할 수 있는 형상설계가 어려웠을 것으로 분석되었다.

또한 현장에서는 다양한 사양의 풀 코드 스위치 모듈이 적용되고 있었으며, 단종 및 업체의 사양변경 등의 이유로 이들 모듈에 사용되는 부품들의 재고부품 및 도면 확보가 어렵다는 것을 확인하였다. 현장에서는 이러한 문제점을 해결하기 위해 PVC 소재 부품을 가공업체를 통해 간이 측정을 해서 형상을 설계하고, 알루미늄 소재를 이용하여 간이 주조방법으로 제작하여 적용하는 시도를 한 것으로 파악되었다. 이러한 방법으로 제작된 알루미늄 주조 부품을 적용한 결과, 금속소재의 고강성 특성 및 제품무게 증가로 인한 회전 관성 증가로 인해 기존에 발생하지 않았던 모듈의 하우징이 파손되는 문제가 발생되었고, PVC 소재 부품과 동일한 형상의 제품을 간이 주조법으로 제작하여 Fig. 5와 같이 동일한 파손 문제가 발생하는 것으로 파악되었다.

|

|

|

Fig. 5. Breakdown results of hub-driven and lever lockup components (Aluminum material, Simple casting process) |

2.3 문제점 분석에 의한 연구방향 도출

풀 코드 스위치 파손 원인 분석을 통해 도출된 문제점들을 해결하기 위해 본 연구에서는 기존 사출제작 방식에서 가지고 있던 설계 한계를 극복하기 위해 3D 프린팅 공정을 적용하여 형상을 최적화하는 연구를 수행하였다. 3D 프린팅 기술은 적층 방식으로 부품을 제작하기 때문에 내부형상을 구조적 안정성이 확보될 수 있도록 최적화 할 수 있는 장점을 가지고 있다. 또한 알루미늄 주조 부품에서 나타난 고강성 특성 및 무게증가로 인한 회전 관성 문제점을 해결하기 위해 알루미늄 소재 보다는 낮은 강성을 가지면서 PVC 소재 보다는 구조적 강성을 확보할 수 있는 3D 프린팅용 플라스틱 계열 소재를 선정하는 연구를 수행하였다. 그리고 돌발 상황에서 현장 작업자들이 신속하게 대응할 수 있는 단기 대체부품을 3D 프린팅 공정으로 제작할 수 있도록 구조 최적화 설계 및 해석을 통한 구조 안정성 확보에 대한 연구를 수행하였으며, 현장에 적용이 가능한 풀 코드 스위치 모듈의 구동부품을 3D 프린팅 공정으로 제작하는 연구결과를 제시하였다.

3. 역설계 및 3D 프린팅 적정소재 선정

3.1 3차원 설계 데이터 확보

연구대상 부품인 풀 코드 스위치의 허브 구동부와 레버 고정부 부품의 경우 제조사에서 모델 변경으로 인해 대체부품을 확보할 수 없는 부품들로, 이에 대한 설계 데이터를 확보하기 위한 3차원 정밀 측정을 수행하였다. 측정은 Scanning probe를 이용한 접촉식 3차원 측정기(VMS-5040, Rational Inc.)를 사용하였으며, 0.5㎛의 정밀도를 가지는 Probe를 적용하였다. 3차원 측정기로 측정이 불가능한 부품들의 내부형상은 해당 부품을 절단하여 치수 측정하였으며, 일부분은 수기측정 방법을 사용하였다.

|

|

|

Fig. 6. 3D measurement system (VMS-5040, Rational Inc.) |

|

|

|

(a) Hub-driven component |

|

|

|

(b) Lever lockup component |

|

Fig. 7. 3D measured CAD data of original components (PVC material, Scanning probe method) |

Fig. 7과 같이 확보된 3D 설계 데이터를 기반으로 ABS 소재 기반으로 FDM(Fused Deposition Modelling, 압출 적층 조형) 방식 3D 프린팅 공정(FORTUS250mc, Stratasys)을 수행하여 소재의 수축에 따른 형상 치수 변화에 대해 검토하였다. 3D 프린팅 공정으로 제작된 부품들을 동일한 측정 방식으로 측정한 결과, Fig. 8과 같이 허브 구동부는 주요 치수부에서 -0.24~+0.53mm의 형상 오차를 나타내었으며, 레버 고정부는 -0.21~+0.62mm의 오차를 나타내었다.

|

|

|

(a) 3D printing manufactured components (ABS) |

|

|

|

(b) Hub-driven component |

|

|

|

(c) Lever lockup component |

|

Fig. 8. 3D measured CAD data of 3D printed components (ABS material, Scanning probe method) |

이러한 현상은 FDM 방식의 경우 필라멘트 소재를 용융해서 적층하고 냉각되는 과정에서 열수축 변형이 발생한 것으로 파악되었다. 이러한 열수축 문제를 최소화하기 위해 FDM 공정 중 챔버 온도를 70℃로 유지하고 공정 완료 후 상온으로 온도 프로파일을 가지고 냉각되도록 하였다. 변형 오차를 분석한 결과 부품 조립 등의 공정에서 크게 문제가 발생하지 않을 것으로 파악되었으나, 각 부품의 부위별 확보된 변형 치수 데이터를 기반으로 구조 최적화 설계 단계에서 고려하여 치수 변형 최소화 또는 조립문제 발생을 사전에 방지하는데 적용하였다.

3.2 3D 프린팅 적정소재 도출

ABS 소재 기반으로 FDM 방식 3D 프린팅 공정을 통해 제작된 부품들의 구조적 강도 특성을 비교하기 위해 플라스틱 경도평가에 대응되는 D-타입 인덴터 방식을 적용한 쇼어 경도(Shore Hardness) 측정방법을 적용하였다. 사용된 D-타입 경도계는 10~90 HD의 측정 영역 및 0.1 HD의 정밀도를 가지고 있으며, 기존 PVC 재질의 부품과 3D 프린팅 공정으로 제작된 ABS 재질 부품들에 대해 Fig. 9와 같이 측정한 결과 Shore D 값이 평균 78.6과 74.3으로 3D 프린팅 공정으로 제작된 부품이 낮은 것으로 평가되었다. 이러한 결과를 바탕으로 ABS 소재보다 구조적 강성이 높은 3D 프린팅용 플라스틱 계열 소재를 적용해서 부품 제작을 하여야 할 것으로 판단되었다.

|

|

|

(a) Original component (PVC, Shore D = 78.6) |

|

|

|

(b) 3D printed components (ABS, Shore D = 74.3) |

|

Fig. 9. Shore D type hardness measurement results |

또한 제작된 부품을 실제 현장에서 구동 실험을 수행한 결과 Fig. 10과 같이 허브 구동부의 연결부에서 파단이 일어나는 것을 확인할 수 있었다. 이러한 결과는 사출공정 적용을 위한 구조적 설계 한계 문제와 파단부 연결부위의 접합 면적이 작아서 생기는 3D 프린팅 공정의 적층 레이어간의 접합력 부족 현상의 복합적인 원인으로 분석되었다. 이러한 구조적 문제들은 사출공정 적용을 위해 설계된 부품들에 대해 구조해석을 수행하여 구조적 취약 부위를 보강하는 구조 최적화 설계를 수행하는 방법으로 해결하고자 하였다. 그리고 Table. 1에 나타낸 바와 같이 풀 코드 스위치 모듈의 허브 구동부와 레버 고정부에 적용된 PVC 소재 물성과 유사한 기계적 물성을 가지면서 강도와 경도 등 기계적 특성이 우수한 3D 프린팅용 Ultem 수지 소재를 적용하여 ABS 소재에서 발생한 문제점들을 해결하고자 하였다.

|

|

|

Fig. 10. Experimental results of 3D printed components (FDM method, ABS material) |

Table 1. Comparing data of 3D printing material property

|

Material |

PVC |

ABS |

Ultem |

|

Density(Kg/m3) |

1370 |

1200 |

1340 |

|

Young's Modulus(MPa) |

2840 |

2200 |

2200 |

|

Poisson's Ratio |

0.4 |

0.35 |

0.36 |

|

Tensile Strength(MPa) |

33.9 |

31 |

88 |

4. 구조 최적화 설계

4.1 허브 구동부 부품

풀 코드 스위치의 허브 구동부 부품에 대한 구조 최적화를 수행하기 위해 허브 구동부에 들어가는 토션스프링의 하중을 산출하였다. 적용된 토션스프링은 Fig. 11의 사양으로 스프링강(AMS 5112) 소재를 사용해 제작되었으며, 21.56×104N/mm2의 종탄성계수(E)를 가지고 있다.

|

|

|

Fig. 11. Specifications of torsion spring (Hub-driven component) |

본 연구에 적용된 토션스프링의 스프링 상수(Kt)는 식(1)과 같이 구할 수 있으며, 자유각도(θ) 및 취부각도(ø)는 240°와 45°로 설계되었다. 계산된 스프링 상수를 이용하여 토션스프링의 모멘트(M)를 식(2)와 같이 구하고, 허브 구동부에 작용하는 스프링 하중(PHub)을 식(3)과 같이 계산하였다.

|

|

(1) |

|

여기서, d : 선경(Diameter of wire) Dm : 중심경(Diameter of wire center) Nt : 총권수(Number of wire winding) |

|

|

|

(2) |

|

|

(3) |

|

여기서, l = 12.5mm : 모멘트 작용길이 |

|

풀 코드 스위치 모듈의 레버는 양방향에서 모두 구동이 되도록 제작되어진 부품으로, 좌측과 우측 방향 구동에서 허브 구동부에 가해지는 작용점이 다르게 된다. 본 연구에서는 Fig. 12에 나타낸 바와 같이 좌측구동모드(Left switching mode) 및 우측구동모드(Right switching mode)로 구분하여 구조해석을 수행하였다. 본 연구에서는 탄성체로 가정하여 해석을 수행하였으며, 구조체 응력 수치해석은 Hooke’s law를 구성방정식을 적용하였고 항복조건은 Von-mises 응력을 사용하였다. 제품의 구조 최적화 설계를 위해 해석을 통한 결과를 안전계수(S/F, Safety factor)로 분석하여 구조적 취약부분을 최적화하는 연구를 수행하였다.

|

|

|

|

(a) Left switching mode |

(b) Right switching mode |

|

Fig. 12. Switching mode according to the lever operating direction |

|

스위칭 구동모드에 따른 구조 안정성을 비교하기 위해 PVC 소재를 적용한 기존 제품 형상(Original Case)에 대해 구조해석을 수행한 결과, 현장적용 시 발생한 제품 파단위치에 응력이 집중되어 구조적으로 취약한 것을 확인하였다. 또한 Fig. 13과 같이 우측구동모드(S/F=0.271)에 비하여 좌측구동모드(S/F=0.197)에서 하중작용 위치가 회전축 지지점에서 멀어지면서 더 큰 모멘트 작용으로 응력집중이 심화되는 것으로 분석되었다.

|

|

|

(a) Left switching mode |

|

|

|

(b) Right switching mode |

|

Fig. 13. Structural safety factor comparison results according to switching mode (Original model, PVC material) |

소재에 따른 영향을 분석하기 위해 PVC, ABS 및 Ultem 소재를 기존 제품 형상(Original Case)에 적용하였을 경우에 대해 구조해석을 수행하였다. 해석결과 Fig. 14에 나타낸 바와 같이 ABS 소재를 적용하였을 경우 PVC 소재를 적용한 결과보다 좌측 및 우측구동모드에서 90.86% 및 83.39% 안전계수가 증가하였으며, Ultem 소재는 ABS 소재보다 30.32% 및 25.75% 증가하는 것으로 분석되었다. 그러므로 본 연구에서는 FDM 방식 3D 프린팅 소재 중 기계적 강도가 우수한 소재인 Ultem 소재를 사용하여 부품을 제작하는 것으로 연구방향을 결정하였다. 3D 프린팅 소재의 경우 종류가 한정적으로 사용되고 있으므로, 실제 응용부품의 구조특성을 최적화하기 위해서는 적정 소재 적용을 통한 최적화보다는 3D 프린팅 공정의 적층특성을 활용한 구조적 최적화 기법이 더욱 중요할 것으로 판단된다.

|

|

|

Fig. 14. Structural safety factor comparison results according to materials (Original model shape) |

상대적으로 우수한 특성을 나타낸 Ultem 소재를 사용하여 구조 최적화를 위해 Fig. 15와 같이 허브 구동부품의 내부 공간을 채워서 쉘구조로 인한 응력집중 현상을 분산시키도록 설계를 변경한 후 구조해석을 수행하였다. 이와 같이 구조가 변경된 모델(Case-I)의 경우 응력분산을 통해 안전계수가 좌측구동모드(S/F=0.924, △88.57%) 및 우측구동모드(S/F=1.861, △197.76%)로 크게 향상되는 것으로 나타났다. 하지만 Fig. 16과 같이 좌측구동모드에서 발생하는 구동축 조립 목부분(Neck part) 및 상부판 부위의 응력집중을 분산시키기 위해 Fig. 17과 같이 조립 구속조건에 문제가 생기지 않도록 형상 치수를 변경하였다.

|

|

|

|

(a) Original Model |

(b) Case-I |

|

Fig. 15. Structural optimization for releasing the stress of open-shell structure |

|

|

|

|

Fig. 16. Structural safety factor analysis result (Case-I, Left switching mode) |

|

|

|

(a) Neck diameter : △2mm |

|

|

|

(b) Plate thickness : △1mm |

|

|

|

(c) Pocket wall thickness : △1mm |

|

Fig. 17. Structural optimization for releasing the stress of neck part (Case-II Model) |

이와 같이 Case-I에서 발생한 문제점을 보완한 변경 모델(Case-II)의 경우 구조최적화를 통해 구동축 조립 목부분의 응력이 분산된 것을 Fig. 18의 해석결과를 통해 확인할 수 있었다. 또한 Fig. 19와 같이 Ultem 소재를 적용한 3가지 모델들에 대해 구조최적화 해석을 수행한 결과, Case-II의 경우가 Case-I 대비 좌측구동모드(S/F=1.243, △34.52%) 및 우측구동모드(S/F=3.156, △69.59%)에서 모두 구조 안정성이 크게 향상되는 것을 확인할 수 있었다. 최종적으로 허브 구동부 부품에 대한 구조 최적화 설계를 통해 안전계수 1.2이상의 구조적 안정성을 확보할 수 있는 것으로 분석되었다.

|

|

|

(a) Left switching mode |

|

|

|

(b) Right switching mode |

|

Fig. 18. Structural safety factor analysis results according to switching mode (Case-II) |

|

|

|

Fig. 19. Structural safety factor comparison results according to structural optimization design (Ultem material) |

4.2 레버 고정부 부품

풀 코드 스위치의 레버 고정부 부품은 현장 작업자가 돌발 상황에서 긴급정지선을 잡아당기게 되면 허부 구동부가 회전하게 되는데, 토션스프링에 의한 허브 구동부의 회전을 정지시키는 역할을 하게 된다.

|

|

|

(a) Lever lockup component

|

|

|

|

(b) Specifications of compression spring

|

|

Fig. 20. Lever lockup component and specifications of compression spring |

레버 고정부 부품은 허브 구동부를 구속할 수 있도록 압축스프링에 의해 축방향 고정력을 발생시키게 되는데, 구조 최적화 해석을 수행하기 위해 8.04×104 N/mm2의 횡탄성계수(G)를 가지는 압축스프링(스프링강(AMS 5112))의 스프링 상수(KC) 및 가해지는 구속력(PL)을 다음과 같이 계산하여 적용하였다.

|

|

(4) |

|

여기서, d : 선경(Diameter of wire) Na : 총권수(Number of wire winding) D : 중심경(Diameter of wire center) |

|

|

|

(5) |

|

여기서, x = 17.96mm : 압축 변위량 |

|

레버 고정부의 경우 압축스프링에 의한 구속력과 복합적으로 허브 구동부의 토션 스프링에 의한 힘을 외팔보 형상으로 지지하게 된다. 반복적인 스위칭 구동에 의한 굽힘 모멘트로 인한 파손을 방지하기 위해 본 연구에서는 구조해석을 통해 기존 구조가 가지고 있는 안전율을 향상시키고, 파손부위에 집중되는 응력을 완화할 수 있는 구조 최적화 설계를 수행하였다. Fig. 21-(b)와 같이 기존 부품(Original model)에 대해 구조해석을 수행한 결과 14.679MPa의 최대 응력이 외팔보 구조 연결부에 집중되고, 축 결합부(Assembly part)에도 응력이 집중되는 것을 확인할 수 있었다.

|

|

|

|

(a) Redesigned model |

|

|

|

|

|

(b) Equivalent(Von-Mises) Stress |

|

|

|

|

|

(c) Structural safety factor |

|

|

Fig. 21. Redesign and structural analysis results of lever lockup component (Left : original model, Right : Redesigned model) |

|

레버 고정부의 몸체부의 강성을 증가하기 위해 풀 코드 스위치 모듈에 결합하는 구속조건에 문제가 생기지 않는 형상부의 공간을 채워서 제작할 수 있도록 기본 설계를 변경하였다. 그리고 3D 프린팅으로 부품을 제작할 경우 형상치수의 급격한 변화가 있는 부분에서 적층 결합력 부족문제로 인한 적층면 파단현상이 발생하게 된다. 이러한 문제를 해결하기 위해 Fig. 21-(a)의 우측과 같이 축 결합부에 리브 구조를 원주방향 전체에 6개를 배치하여, 굽힘 모멘트를 서로 반대 위치에 있는 각 3개의 리브들이 압축과 인장모드로 응력을 분산할 수 있도록 설계하였다.

반복적인 스위치 구동에서 굽힘 모멘트에 의한 응력이 크게 발생하는 외팔보 구조 연결부는 기존 고정부 리브(Lockup part rib)의 하단부 길이를 기존 1mm에서 1.5mm로 50% 증가시켜서 굽힘 강성을 증가시켰으며, 외팔보 구조의 두께를 조립 및 구동 간섭이 생기지 않는 범위 안에서 굽힙 강성을 증가하기 위해 5.5mm에서 1mm 증가 시켰다. 또한 레버 고정 기능을 수행하는 고정패드(Lockup pad)의 경우 높이를 4mm에서 0.5mm 감소시켜서 원활한 스위치 구동이 가능하도록 하여 충격 발생을 최소화 하였다.

구조 최적화 설계를 수행한 결과 Fig. 21-(b)와 같이 구조 연결부의 최대 응력이 11.702MPa로 약 21% 감소하였으며, 축 결합부의 응력도 축 결합부 리브(Rib of shaft assembly part)를 통해 압축과 인장모드 응력으로 분산되는 것을 확인할 수 있었다. 또한 Fig. 21-(c)의 결과와 같이 구조 최적화를 통한 안전계수의 경우 5.99에서 7.52로 26% 증가하여 추가적인 구조강성을 확보할 수 있음을 확인하였다.

5. 3D 프린팅 부품 제작 및 적용

구조 최적화 설계된 풀 코드 스위치의 허브 구동부 및 레버 고정부 부품들을 Fig. 22와 같이 압출 적층 조형(FDM) 방식 3D 프린팅 시스템(FORTUS450mc, Stratasys) 및 Ultem 소재를 사용하여 제작하였으며, 제작시간은 약 5.5시간이 소요되었다. 3D 프린팅 제조공정 중 Ultem 소재의 열수축 문제를 최소화하기 위해 FDM 공정 중 챔버 온도를 120℃로 유지하였고, 공정 완료 후 상온으로 온도 프로파일을 가지고 냉각되도록 하였다.

Ultem 소재로 제작된 허브 구동부 및 레버 고정부 부품들의 소재 수축에 따른 설계된 치수 대비 제작 부품의 형상 치수 변화에 대해 검토한 결과, 허브 구동부의 측정 치수부에서는 –0.32~+0.19mm의 형상 오차가 발생하였고 레버 고정부는 –0.21~+0.62mm의 오차를 갖는 것으로 분석되었다. 측정된 변형 오차를 분석한 결과 부품 조립 등의 공정에서 간섭 등의 문제가 발생하지 않는 것으로 파악되었다. 또한 제작된 Ultem 소재 부품을 PVC 및 ABS 소재 적용 부품들과 동일한 방법으로 경도를 측정한 결과 Shore D 값이 평균 82.0으로 평가되었다. 이 결과는 PVC 소재의 원제품보다 4.3% 높은 경도를 가지는 것으로, Ultem 소재를 적용해서 3D 프린팅 공정으로 제조된 풀 코드 스위치 부품들이 본 연구에서 목표로 한 단기 대체 부품으로 적용되기 위한 기계적 강도를 갖고 있음을 확인할 수 있는 데이터라고 판단되었다. Fig. 22와 같이 제작된 부품들은 풀 코드 스위치 모듈에 조립하여 작동 성능 테스트 후 발전소 저탄장 현장에 적용하여 단기 대체부품으로 활용하고 있다.

|

|

|

|

|

(a) Hub-driven component |

||

|

|

|

|

|

(b) Lever lockup component |

||

|

|

||

|

|

||

|

(c) Assembled components |

||

|

Fig. 22. 3D printing manufactured components (FDM method, Ultem material) |

||

발전소 저탄장에서 발생하는 돌발 상황이 주기적이지 않고 적용 환경이 일정하지 않은 상황에서 3D 프린팅 공정으로 제작된 부품의 성능을 정량적으로 검증하는 것은 어렵다고 판단되었다. 하지만 본 연구를 통해 제조 기업이 아닌 발전소와 같은 운용사의 현장 작업자들이 생산되지 않거나 재고가 확보되지 않은 부품들을 돌발 상황에서 미리 최적 설계된 데이터를 기반으로 3D 프린팅 공정을 통해 단시간에 제작하여 단기 대체할 수 있음을 확인할 수 있었다.

6. 결론

본 논문에서는 3D 프린팅 기술을 이용한 산업적 응용분야 중 하나로 발전소 저탄장에 사용되는 풀 코드 스위치 모듈의 부품들 중 잦은 돌발 상황에 따른 파손이 자주 발생하는 허브 구동부와 레버 고정부 부품들에 대해 현장에서 작업자들이 단기 대체부품으로 적용이 가능하도록 하는 부품 최적 설계 및 3D 프린팅 제조공정기술에 대한 연구결과를 제시하였다.

1. 저탄장 현장에서 발생하는 문제점들에 대한 분석을 통해 연구대상 부품들의 주요 파손원인과 기존 대응방법들의 문제점을 분석하였고, 이를 통해 주요 문제점에 따른 연구방향을 설정하였다.

2. 허브 구동부와 레버 고정부 부품들에 적정한 FDM 방식의 3D 프린팅 소재를 선정하였고, 3차원 정밀 측정을 통해 설계 데이터를 확보하였다.

3. 부품들에 작용하는 토션 및 압축 스프링 하중을 도출하였고, 이를 통해 구조 최적화 해석을 수행하였다.

4. 3D 프린팅 기술의 경우 적용 소재가 제한되어 있어서, 소재 변경을 통해 구조적 안정성을 확보하는 방법에는 한계가 존재하므로 본 논문에서는 구조 최적화 설계를 통해 구조 안정성을 확보하는 방안에 대해 연구를 수행하였다.

5. 풀 코드 스위치 모듈의 좌측구동모드에서는 안전계수가 153.67% 증가한 1.243을 확보할 수 있었으며, 우측구동모드에서는 404.96% 증가한 3.156을 확보할 수 있었다.

6. 레버 고정부 부품의 경우, 반복적인 스위칭 구동에 의한 굽힘 모멘트로 인해 발생하는 파손을 최소화하기 위해 구조 최적화 설계를 수행하여 26% 증가한 구조 안전계수(7.52)를 확보할 수 있었다.

7. 본 연구를 통해 산업현장에서 돌발 상황으로 인해 작업 중단 등의 문제가 발생한 상황에서 파손된 부품이 재고부족 및 단종 등의 이유로 즉각적인 대응이 어려울 경우, 3D 프린팅 공정기술을 이용한 단기 대체부품 제조를 통해 단기간 작업 운용이 가능하도록 하는 대응기술 분야로 우선 산업적 응용이 가능함을 확인할 수 있었다.

References

[1] B. G. Choi, S. Y. Heo, K. T. Son, S. Y. Lee, D. Y. Na, K. M. Rhee, "3D printing-based Fabrication of Orthotic Devices Using 3D Computer-Aided Design and Rapid Prototyping", Journal of Rehabilitation Welfare Engineering & Assistive Technology, vol. 9, no. 2, pp. 145-151, 2015.

[2] Youl-Hun Seoung, "A Study of 3D Printing of Self-Customization Cast by Using Fused Deposition Modeling Technique of ABS Resin", Journal of the Korea Academia-Industrial cooperation Society, vol. 16, no. 9, pp. 6019-6026, 2015.

DOI: http://dx.doi.org/10.5762/KAIS.2015.16.9.6019

[3] Jae-Kwan Jung, Su-Ok Lee, Ki-Baek Kim, "Evaluation of shear bond strength between metal core fabricated by 3D printing and dental porcelain", Journal of the Korea Academia-Industrial cooperation Society, vol. 16, no. 4, pp. 2585-2592, 2015.

DOI: http://dx.doi.org/10.5762/KAIS.2015.16.4.2585

[4] Seong-Ook Choi, Suk-Seung Hwang, "3D Printing Design for Minimizing Flection Phenomenon", Journal of the Korea institute of electronic communication sciences, vol. 9, no. 12, pp. 1415-1420, 2014.

[5] Hyo Chan Kim, Hyun Gil Kim, Yong Sik Yang, "Development of Innovative Light Water Reactor Nuclear Fuel Using 3D Printing Technology", Journal of the Korean Society for Precision Engineering, vol. 33, no. 4, pp. 279-286, 2016.

DOI: http://dx.doi.org/10.7736/KSPE.2016.33.4.279

[6] Sun Hee Lee, "Morphology and Properties of Textiles Manufactured by Three-Dimensional Printing Based on Fused Deposition Modeling", Textile Science and Engineering, vol. 52, no. 4, pp. 272-279, 2015.

DOI: http://dx.doi.org/10.12772/TSE.2015.52.272

[7] Ji-Eun Lee, Young-Eun Im, Keun Park, "Finite Element Analysis of a Customized Eyeglass Frame Fabricated by 3D Printing", Transactions of the Korean Society of Mechanical Engineers-A, vol. 40, no. 1, pp. 65-71, 2016.

DOI: http://dx.doi.org/10.3795/KSME-A.2016.40.1.065

|

이 혜 진(Hye-Jin Lee) [정회원] |

|

|

|

•1999년 2월 : 한국항공대학교 항공기계공학과 (공학사) •2006년 2월 : 한국항공대학교 항공공학 (공학박사) •2004년 9월 ~ 현재 : 한국생산기술연구원 수석연구원 |

|

<관심분야> 생산제조시스템, 제조엔지니어링, 융합생산공정 |

|