|

유한요소 해석을 통한 차량용 도어 래치 사출성형 공정조건 결정 |

|

이중현1, 이선봉2* 1계명대학교 일반대학원 기계공학과 2계명대학교 기계자동차공학과

|

|

Determined Car Door Latch Injection Molding Process Conditions through the Finite Elements Analysis |

|

Jung-Hyun Lee1, Seon-Bong Lee2* 1Department of Mechanical Engineering, Keimyung University 2Division of Mechanical and Automotive Engineering, Keimyung University |

|

요 약 사출 성형 방법은 금형내부에 가소화된 수지를 높은 압력으로 사출한 후 경화시켜 제품을 만드는 방법으로 자유로운 형상제조가 가능하며 수 만개의 제품생간이 가능한 장점을 가지고 있다. 본 논문에서는 사출성형 해석을 통하여 차량용 도어 래치 공정조건을 결정하는 것이다. 적합한 사출성형 공정의 사출 유량을 선정하기 위하여, 사출 시간, 압력, 유동 패턴, 고화 영역, 전단응력, 전단률, 웰드라인을 비교한1차 해석과 금형 온도 안정화 및 보압과 냉각 공정 조건 결정을 위한 2차 해석을 진행하여, 사출성형 특성과 제품 품질에 미치는 영향을 고찰하였다. 이에 따라 선정된 사출 성형 공정 조건으로 금형을 설계하고, 제품을 생산하였을 때 성형품의 외관을 관찰한 결과 웰드라인과 기공들이 존재하지 않음을 알 수 있었고, 시제품과 변형량을 비교하였을 때 문제가 없음을 확인할 수 있었다. 따라서 선정된 조건으로 제품을 생산하였을 때 기존 제품에 비해 불량률을 줄일 수 있으며, 제품 생산 시간의 손실을 최소화 하여 경쟁력을 확보할 수 있을 것이라 판단된다.

|

|

Abstract Injection molding is a method for manufacturing many products, wherein a plasticized resin is injected into a mold at high pressure and hardened. According to the method, the product can be manufactured into various forms, and the mass production of up to tens of thousands of products is possible. The purpose of this study was to determine the process conditions for manufacturing a door latch for automobiles, through an analysis of the injection molding method. To calculate an appropriate injection flow for injection molding, a primary analysis for comparing the injection time, pressure, flow pattern, consolidation range, shear stress, shear rate, and weld line, as well as a secondary analysis for determining the conditions for stabilizing the molding temperature, holding pressure, and cooling process, were conducted. The characteristics of injection molding, and their influence on the product quality are discussed. No weld line and pores were observed on the products that had been manufactured based on the process conditions determined above. In addition, there were no flaws regarding the deformation compared to the prototype. Therefore, the manufacture of a product under the conditions determined in this study can reduce the defect rate compared to the existing production, and the process is also more competitive due to reduced production time.

Keywords : Displacement, Door Latch, Finite Elements Analysis, Injection Flow, Mould Temperature |

1. 서 론![]()

사출성형의 장점으로는 복잡한 형상의 제품을 적은 비용으로 만들 수 있기에, 최근 사출 금형 산업은 빠른 속도로 시장에서 성장하고 있다. 사출 성형 공정은 용융된 고분자 수지가 금형내로 흘러들어가는 충전(filling) 단계와 수축에 의한 체적감소를 보상하기 위하여 지속적인 압력을 가해주는 보압(packing) 단계, 취출 시 충분한 강도를 갖게 하는 냉각(cooling) 단계, 금형이 열리고 제품이 나오는 취출(ejecting) 단계로 이루어지는 사이클을 가지고 있다[1].

그 중 폴리머 속에 섬유기재를 혼입시킨 섬유 강화 복합재료(Fiber reinforced plastic : FRP)는 극한 부식 환경이나 경량화가 요구되는 곳에 금속을 대신하는 공업재료로서 사용되고 있다. 이런 섬유강화복합재의 성형방법은 사출방법을 주로 이용한다. 사출 성형 방법은 금형내부에 가소화된 수지를 높은 압력으로 사출한 후 경화시켜 제품을 만드는 방법으로 자유로운 형상제조가 가능하며 수 만개의 제품생산이 가능한 장점을 가지고 있다.

성형 공정에서는 금형(mould)의 형태, 사출 조건에 따라 공기 갇힘, 은선, 섬유(fiber)의 배향 문제와 같은 결함을 갖게 된다. 이는 섬유가 용접선을 연결시키지 못하고 용접선에 대해 평행하게 배향되기 때문이다. 용접선은 성형품의 미시적 구조, 기하학적 모양, 기계적 물성에 영향을 미친다[2].

사출금형설계에 대한 연구 내용들은 다음과 같다. Park 등은 사출압력 최소화와 웰드라인 방지를 위한 자동차용 사출성형 부품의 최적설계에 대한 연구를 진행하였고[3], Ryu 등은 전자 오븐 부품 금형 설계를 위하여 사출조건에 따른 형상 결정에 필요한 인자들을 반응표면 분석법을 통하여 최적의 설계조건을 찾고자 하였으며[4], Kwon 등은 CAE를 이용한 보빈 성형품의 사출성형 최적화를 통한 성형공정의 최적화에 대한 연구를 진행하였다[5]. 하지만 사출 유량에 따른 유한요소 해석을 진행하여, 시사출 검증을 통해 공정 조건을 결정하기 위한 연구는 미미한 실정이다.

따라서, 본 연구에서는 사출성형 해석 상용 소프트웨어인 SIGMA를 사용하여 자동차용 도어 래치 제품의 사출 유량(injection flow) 결정을 위해 사출 시간(injection time), 압력(pressure), 유동 패턴(flow pattern), 고화 영역, 전단응력(shear stress), 전단률(shear rate)을 비교한 1차 해석과 금형 온도 안정화 및 보압과 냉각 공정 조건 결정을 위한 2차 해석을 진행하여 사출성형 공정 조건을 결정하고자 한다.

2. 수치해석 방법

2.1 금형 설계 및 해석 조건

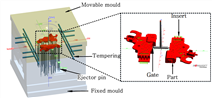

Fig. 1에 금형과 제품의 모델링 형상을 타나내었다. 유한요소 해석을 위하여 제품, 인서트, 게이트(gate), 런너(runner) 외 고정측 금형, 이동측 금형, 취출 핀(ejector pin), 냉각채널을 고려하여 금형을 모델링 하였다.

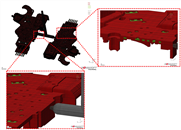

유한체적법(Finite volume method : FVM)으로 요소 분할한 형상을 Fig. 2에 나타내었다. Fig. 2(a)와 같이 제품, 런너 시스템은 2,040,704개의 요소로 모델링 하였고, Fig. 2(b)의 금형과 제품은 총 15,812,826개의 요소로 모델링 하였다. 해석의 신뢰성을 높이기 위해 제품부의 요소 층수는 최소 3층으로 분할하였다.

Fig. 1. Shape of Injection mould and product modeling

(a)

(b)

Fig. 2. The FVM to divide the contour element mould

(a) products and runner mesh shape (b) mould mesh shape

Table 1. Initial temperature condition of material

|

Manufactures |

Material |

Temperature( 〬C) |

|

Resin |

Hi Prene HLG73BL (PP+LFT30%) |

230 |

|

Insert |

CuZn30 (C2600) |

20 |

|

Mould |

X38CrMoV5 |

20 |

|

Cooling water |

Water |

45 |

사출 해석에 적용된 수지는 PP(polypropylene) 재질에 Long Glass Fiber 30%가 함유된 Hi Prene HLG73BL이고, 인서트 제품의 재질은 C2600이며, 금형의 재질은 X38CrMoV5이다. 그리고 냉각 채널은 물로 설정하였다. 각각에 대한 초기 온도 조건을 Table 1에 나타내었다.

2.2 사출 유량 최적화

사출 유량 해석을 진행하기 위해 현장에서 사용하고 있는 조건으로 기준하였다. 100톤 사출기의 스크류 직경이 28mm, 단면적이 6.1544![]() 일 때 속도를 6

일 때 속도를 6![]() 로 계산할 경우 유량이 약

로 계산할 경우 유량이 약 ![]() 이다.

이다.

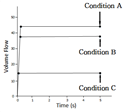

사출 유량 설정 조건을 Fig. 3에 나타내었다. 사출 조건 A는 ![]() 의 조건으로 가장 빠르게 수지가 유입이 되고, 조건 B는 기존의 공정과 동일하게

의 조건으로 가장 빠르게 수지가 유입이 되고, 조건 B는 기존의 공정과 동일하게 ![]() 조건으로 수지가 유입이 된다. C는

조건으로 수지가 유입이 된다. C는 ![]() 의 조건으로 가장 느리게 수지가 유입되도록 선정하였다. 해석에는 인서트 삽입 공정, 형폐 공정, 사출 공정만 고려하였고, 보압 공정과 냉각 공정은 제외하였다. 사출 유량 최적화를 위한 공정 조건표를 Table 2에 나타내었다. 적절한 사출 유량을 찾기 위해 사출 유량에 따른 충진 시간, 보압, 수지의 유동 패턴 및 고화 시간, 전단응력과 전단률에 대한 해석을 진행하였다.

의 조건으로 가장 느리게 수지가 유입되도록 선정하였다. 해석에는 인서트 삽입 공정, 형폐 공정, 사출 공정만 고려하였고, 보압 공정과 냉각 공정은 제외하였다. 사출 유량 최적화를 위한 공정 조건표를 Table 2에 나타내었다. 적절한 사출 유량을 찾기 위해 사출 유량에 따른 충진 시간, 보압, 수지의 유동 패턴 및 고화 시간, 전단응력과 전단률에 대한 해석을 진행하였다.

Fig. 3. Injection flow condition graph

Table 2. Process condition for injection flow optimization

|

Manufactures |

Condition |

|

Place inlets (sec) |

3 |

|

Mold closing definitions (sec) |

5 |

|

Filling condition A ( |

45 |

|

Filling condition B ( |

37 |

|

Filling condition C ( |

15 |

3. 유한요소 해석 결과 및 고찰

3.1 1차 해석 결과

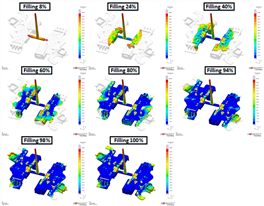

3.1.1 충진 시간

각각의 사출 조건 A, B, C에 따른 해석 결과를 Fig. 4에 나타내었다. 사출 조건 A는 0.733 sec, B는 0.882 sec, C는 2.089 sec 사출 시간이 소요된다. 사출 조건 B를 기준으로 사출 시간이 A는 0.15 sec 단축되고, C는 1.216 sec 증가한다.

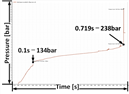

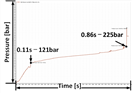

3.1.2 보압

사출 조건 A, B, C에 따른 노즐 끝단에 발생하는 사출 압력을 Fig. 5에 나타내었다. 사출 조건 A는 보압 절환 시 최대 455bar 의 압력이 발생하였고, B는 336bar 의 압력이 발생하였으며, 조건 C는 최대 303bar 의 압력이 발생한다. 따라서 사출 시간이 길수록 최대 사출 압력이 낮아지는 것을 확인할 수 있다.

(a) (b) (c)

Fig. 4. Filling the analysis results according to the injection conditions

(a) injection condition A (b) injection condition B

(c) injection condition C

(a) (b)

(c)

Fig. 5. Pressure generated at the nozzle end of the injection conditions

(a) injection condition A (b) injection condition B

(c) injection condition C

(a)

(b)

(c)

Fig. 6. Flow pattern according to injection conditions

(a) injection condition A (b) injection condition B

(c) injection condition C

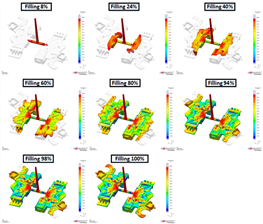

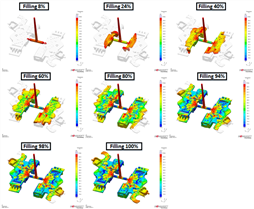

3.1.3 유동 패턴

사출조건 A에 대한 유동 패턴을 Fig. 6(a)에 나타내었다. 전단열에 의해 최대 240 〬C까지 온도가 상승하며, 금형과 인서트 온도에 의한 냉각으로 최소 110 〬C까지 온도가 하강한다. 170〫 C에서 수지의 고화가 발생하며, 아래의 그림에서 파란색 영역은 표면 고화가 된 영역이고, 고화 된 면적은 넓지 않음을 알 수 있다.

사출조건 B에 대한 유동 패턴을 Fig. 6(b)에 나타내었고, 사출조건 B는 전단열에 의해 최대 239 〬C까지 온도가 상승하며, 최소 99 〬C 온도가 하강한다. 또한 조건 A보다 파란색 영역이 넓다. 즉, 사출조건 A보다 표면 고화가 더 많이 발생한다는 의미지만 충전 패턴을 보면 A와 동일한 것을 알 수 있다.

사출조건 C는 최대 239 〬C까지 온도가 상승하지만, 사출 유량이 적어 속도가 느리기 때문에 전단열이 감소한다. 제품 표면이 사출조건 A, B보다 빠르게 냉각 되면서 최소 70 〬C까지 온도가 하강한다. 아래 Fig. 6(c)에서 80% 충전 결과를 보면, 표면 고화와 선단 고화가 발생하면서 유동 패턴이 깨지는 것을 확인할 수 있다. 즉, 사출 시간이 2초를 으면 유동 패턴의 흐트러짐이 발생한다고 판단할 수 있다.

3.1.4 고화 시간

유동 패턴에서 수지가 170〫 C 이하로 내려간 파란색 영역은 고화가 된 영역이라고 언급하였다. 아래 Fig. 7은 조건 별 충전 도중 고화가 발생한 영역을 나타낸 것이다. 충전 중에 표면 및 내부에 고화가 발생할 경우 전단 응력 값이 높아 질 수 있으며, 심할 경우 사출조건 C와 같이 유동 패턴에도 영향을 미친다.

(a) (b) (c)

Fig. 7. Solidification zone that occurs when filling

(a) injection condition A (b) injection condition B

(c) injection condition C

3.1.5 전단응력과 전단률

전단응력과 전단률은 수지마다 가지고 있는 최대 허용치를 초과할 경우 수지 자체의 특성이 바뀌고 제품 표면에 박리가 발생할 수 있다. 아래 Fig. 8(a)은 충전률 98%일 때의 전단 응력을 나타낸다. 적용되는 최대 전단응력 값을 비교하면 사출조건 A는 10.39MPa, B는 12.73MPa, C는 21.83MPa이 발생한다. 사용된 수지의 최대 허용 전단응력 값은 0.25MPa 이다. 사출조건 C의 경우 최대 허용 전단응력 값 이상인 영역이 가장 많고, 사출조건 A가 허용치 이상인 영역이 가장 적게 나타났다.

전단률 해석 결과를 Fig. 8(b)에 나타내었다. 수지 자체의 최대 허용 전단률은 100,000 1/s이고, 각 조건별 충전률 98%일 때, 최대 전단률은 사출조건 A에서 47,490, B는 39,610, C는 18,540이 발생하였다. 사출조건 A, B, C 모두 허용치 이내에서 사출이 된다. 따라서 이 모델의 경우 전단률이 최적 유량 선택에는 큰 영향을 미치지 않는다고 판단된다.

(a)

(b)

Fig. 8. When a filling rate of 98%, analysis results of shear stress and shear rate

(a) analysis result of shear stress

(b) analysis result of shear rate

3.2 1차 해석 결과

기존의 사출 공정 조건이 최적 조건인지, 개선 여부가 있는지를 확인하기 위해 사출유량에 따른 A, B, C의 조건으로 사출 성형 해석을 하였고, 각 조건에 대하여 사출 시간, 사출 압력, 유동 패턴, 고화 영역, 전단응력, 전단률, 웰드라인을 비교하였다. 비교 결과 기존의 사출 공정 조건인 B가 조건 A와 유사한 결과를 나타냈으며, 조건 C는 3가지 조건 중 사출 압력이 가장 낮았지만, 유동 패턴이 흐트려지면서 전단응력에 문제가 증가함을 확인하였다.

따라서 기존의 사출유량 ![]() 를 기준으로 2차 사출 성형 해석을 진행해도 된다고 판단하였다.

를 기준으로 2차 사출 성형 해석을 진행해도 된다고 판단하였다.

아래의 Table 3에 사출 유동 조건에 따른 해석 결과를 정리하였다.

Table 3. According to injection flow conditions of analysis results

|

Injection flow condition |

A |

B |

C |

|

Flow injection ( |

45 |

37 |

15 |

|

Injection time (sec) |

0.733 |

0.882 |

2.098 |

|

Max injection pressure (bar) |

455 |

336 |

303 |

|

Max shear rate (1/s) |

47,490 |

39,610 |

18,540 |

|

Max shear stress (MPa) |

10.39 |

12.73 |

21.83 |

3.3 2차 사출 성형 해석

1차 사출 해석에서 사출 유량을 조건 B로 선정하였고, 금형 온도 안정화 및 보압 공정과 냉각 공정 최적화 조건을 검토하기 위해 2차 해석을 진행한다.

1차 해석과 금형 모델링 및 물성 조건은 동일하지만 2차 해석에서는 금형 예열을 고려하는 조건과 열 계산 공정 10사이클, 실제 사출 계산 공정 1사이클을 적용하였다. 따라서 총 11사이클로 해석을 진행하였고, 열 계산 공정은 사출이 되었다는 가정하에 열 적 특성만을 계산하는 사이클이다. 이에 따른 실제 사출 계산이 되는 11번째 사이클 공정 조건을 Table 4에 나타내었다.

Table 4. The actual injection process conditions

|

Manufactured condition |

Definition |

|

Pre-heating (hr) |

1 |

|

Place inlets (sec) |

3 |

|

Mould closing definitions (sec) |

5 (Include insert inserts 3 sec) |

|

Filling definition (sec) |

0.882 (Flow rate = |

|

Switch over (%) |

99 |

|

Packing time (sec) |

5 (Final filling pressure) |

|

Packing pressure (%) |

85 |

|

Cooling definitions (sec) |

16 (Include injection 0.882 sec, inlet pressure 5 sec) |

|

Mould opening definitions (sec) |

2.5 |

2차 사출 해석 조건은 인서트 삽입 시간은 3 sec, 형폐 시간 2 sec, 사출 시간은 0.882 sec이며 사출 유량은 37![]() 이다.

이다.

실제 공정 조건에는 보압 공정이 따로 진행되지 않았으나 사출 시간에 보압 시간이 포함되어 있다고 판단하고, 정확한 보압 조건 판단이 어렵기 때문에 최적 조건을 찾기 위한 해석을 진행하였다.

보압 공정은 제품이 냉각고화 되어가는 과정에서 수축률을 보정하기 위해 압력을 유지하는 단계이다. 보압은 제품의 형상을 유지하고 성형품의 불량을 방지하기 위해 필요한 공정이고, 일반적인 적정 보압은 최대사출압력의 70~85%이다.

따라서 해석에서 보압 시간은 공정 조건 및 게이트 직경을 고려하여 5초 동안 유지하도록 설정하였으며, 압력은 최대사출압력의 85%를 적용하였다. 보압 절환 시점은 충전률 99%로 설정하였다.

또한 냉각 시간이 최적 조건인지를 확인하기 위해서 고정측 금형에서 제품이 분리되는 시간, 즉 냉각 시간을 공정 조건에서 설정한 5초 보다 긴 10초로 설정하였으며, 고정측 금형에서 제품이 분리되는 시간은 2초, 취출 핀이 작동하는 시간은 0.5초로 설정하였다.

3.3 금형 및 제품 온도 특성

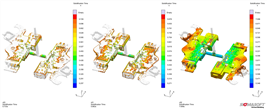

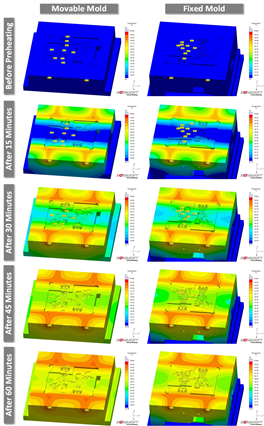

3.3.1 금형 예열 온도 특성

1시간 동안 45〫 C 온도로 금형을 예열 시켰을 때의 금형 온도 분포를 형상을 Fig. 10에 나타내었다. 파란 영역은 온도가 30〫 C 이하이고, 빨간 영역은 온도가 45〫 C 이상인 영역이다. 예열 전의 초기 온도 조건으로 설정한 20〫 C의 온도이다.

예열 15분 뒤 금형 온도는 캐비티와 코어 영역의 표면에서 29~33〫 C 온도로 분포한고, 30분 뒤 캐비티 및 코어 영역의 표면은 34~37〫 C 온도로 분포한다. 냉각 채널이 외측에 있기 때문에 내측의 온도가 서서히 상승한다. 45분 뒤 금형의 캐비티 및 코어 영역의 표면은 37~39〫 C 온도로 분포한다. 1시간 뒤 캐비티와 코어 영역의 표면은 39~40〫 C 온도로 분포하며, 고정측과 이동측 금형 온도가 유사한 것을 알 수 있다. 시간대별 금형 온도가 상승하는 폭을 보면 45분에서 1시간으로 시간이 늘어날 때 금형 표면 온도가 상승하는 폭이 줄어들고, 1시간 이상 예열 시간을 적용하여도 유사한 온도 분포를 보일 것으로 판단된다.

Fig. 10. Mould temperature distribution of pre-heating the mould to a temperature of 45〫 C for 1 hour

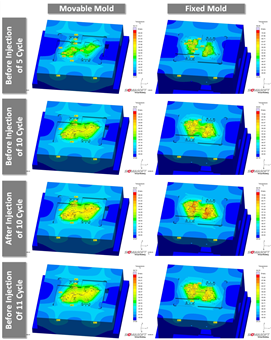

3.3.2 금형 열 계산 온도 특성

예열 계산이 끝나고 열 계산 공정에 따른 금형의 온도분포를 Fig. 11에 나타내었다. 첫 번째 열 계산 공정 5번째 사이클의 사출 직전 금형 온도에서 파란 영역은 온도가 40〫 C 이하이고, 빨간 영역은 온도가 65〫 C 이상인 영역이다. 코어와 캐비티 표면 온도가 45~59〫 C로 분포하며, 사이클이 진행되면서 제품 온도에 의해 금형 온도가 상승한다. 열 계산 공정 10번째 사이클의 사출 직전 금형 온도는 코어와 캐비티 표면 온도가 47~64〫 C로 분포한다. 열 계산 공정 10번째 사이클의 사출 직후 금형 온도는 코어와 캐비티 표면 온도가 48~67〫 C로 분포하며, 사출 직후에는 코어에서 열이 빠져나가지 못해서 80〫 C까지 온도가 상승한다. 열 계산 공정 11번째 사이클의 사출 직전 금형 온도는 코어와 캐비티 표면 온도가 48~63〫 C로 분포하며, 사출 직후에 코어에 갇힌 열이 빠져 나간 것을 확인할 수 있다. 또한 사출 직전 이동측

Fig. 11. After pre-heating is done mould temperature distribution of the thermal calculation process

금형의 온도가 고정측 금형 온도보다 3~4〫 C 정도 높고, 내측이 외측보다 온도가 15〫 C 정도 높은 것을 확인할 수 있다.

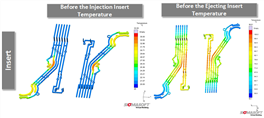

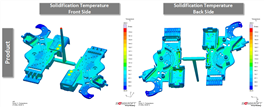

3.3.3 인서트 및 제품 온도 특성

열 계산 공정 11번째 사이클과 취출 직전 인서트에서 발생하는 온도분포를 Fig. 12(a)에 나타내었다. 열 계산 공정 11번째 사이클에서 인서트의 온도 분포는 금형과 맞닿아 있는 영역에서 최대 33.4〫 C까지 온도가 상승하지만 맞닿아 있지 않은 영역은 초기 온도 20〫 C와 동일하다. 취출 직전 인서트의 온도는 최저 50〫 C에서 최대 97〫 C까지 분포한다.

또한, 제품의 경우 고화 온도에 대한 제품 형상을 Fig. 12(b)에 나타내었다. 제품의 경우 고화 온도가 170〫 C 이하로 분포하고, 런너 같은 경우는 내부에 210〫 C까지 분포하는 영역이 존재한다. 제품 끝단부에서는 다른 영역에 비해 먼저 냉각이 되기 때문에 변형에 영향을 미칠 것으로 판단되고, 취출 10분 후 제품 온도가 상온까지 떨어지는 것을 확인할 수 있다.

(a)

(b)

Fig. 12. When injection and ejecting insert temperature and solidification temperature of analysis results

(a) injection and ejecting insert temperature

(b) solidification temperature

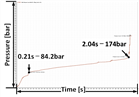

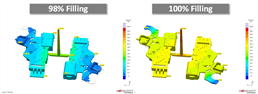

Fig. 13. Pressure that occurs when the filling rate 98% and 100%

3.3.4 압력 특성

충전률 98%, 100%일 때 발생하는 압력을 Fig. 13에 나타내었다. 충전률 98%에서는 최대 222.4 bar가 발생했으며, 100%일 때는 최대 287 bar가 스프루 끝단에서 적용 되었다. 충전률 98%기준으로 런너 시스템 내 압력 강하는 약 102 bar가 발생하고, 제품 내 압력 강하는 최대 114 bar가 발생한다. 충전률 100%에서는 런너 시스템 내 압력 강하는 약 70 bar, 제품 내 압력 강하는 최대 217 bar가 발생한다. 제품 내 충전영역에서 차이가 발생하기 때문에 98% 충전 이후 최종 충전 영역을 채우는 동안 제품에 100 bar 이상의 압력이 가해진다.

3.4 보압 및 냉각 패턴 특성

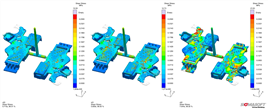

3.4.1 보압 패턴 특성

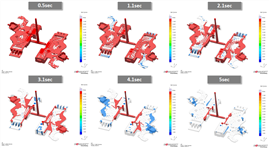

적절한 보압 시간과 냉각 시간을 결정하기 위해 보압과 냉각 단계에서 고화 패턴을 확인하였다. Fig. 14(a)에

(a)

(b)

Fig. 14. Cooling pattern of the dwelling time and product shape according to cooling time

(a) cooling pattern (b) product shape according to cooling time

보압 시간에 따른 냉각 패턴을 나타내었다. 빨간 영역은 아직 고화가 되지 않은 영역이면서 동시에 보압이 전달 될 수 있는 상태를 나타내며, 파란 영역 또한 아직 고화가 되지 않은 영역이지만 보압 전달이 불가능한 상태를 나타낸다. 투명한 영역은 고화가 되었으며, 보압이 더 이상 전달되지 않는 상태를 나타낸다. 보압 해석이 1.1초 진행되었을 때, 결과를 살펴보면 인서트가 위치한 영역은 고화가 빠른 것을 알 수 있다. 또한 고화가 되지 않았는데 더 이상 보압 전달이 불가능한 파란 영역에서는 보이드가 발생할 수 있다.

보압 3.1초 후에는 게이트 근처 영역에만 보압이 전달 될 것으로 예측된다. 보압 4.1초 후에는 제품 영역 중 가장 두꺼운 영역이 아직 고화가 되지 않았으며, 곧 게이트 고화가 될 것을 예측할 수 있다. 보압 시간 5초 후에는 게이트가 고화되지는 않았으나 제품 영역이 거의 고화가 된 것을 확인할 수 있다.

3.4.2 냉각 패턴 특성

Fig. 14(b)에 냉각 시간에 따른 제품 형상을 나타내었다. 냉각 1초 후 제품 내 고화가 되지 않은 영역이 있으나 게이트가 고화되었기 때문에 더 이상 압력 전달이 불가능하다. 즉 사출 직후 6초 이상의 보압을 적용해도 제

Fig. 15. Full axial of fiber orientation and each axial of fiber orientation shape

품 내에 압력이 전달되지 않음을 알 수 있다.

냉각 10초 후에는 런너 영역을 포함해서 99.85% 고화가 되었다. 따라서 사출 시간 약 1초, 보압 시간 약 6초 일 때, 냉각 시간을 9초 이상 적용할 경우 전에 공정 시간만 길어지게 된다고 판단하였다.

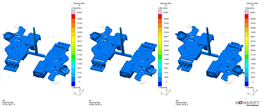

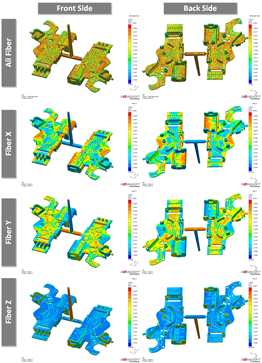

3.5 Fiber 배향 특성

Fiber의 전체 배향과 축 방향 별 배향을 Fig. 15에 나타내었다. 전체적으로 Fiber 배향성은 좋지만 인서트가 위치한 영역의 배향이 약간 흐트러지는 형상을 확인할 수 있다. Fiber 배향성이 좋지 않은 영역에서는 기계적 성질이 낮아지기 때문에 변형에 영향을 줄 수 있다. Fiber는 주로 X, Y축 배향을 이루며 Z축 배향은 거의 없는 것을 알 수 있다.

4. 결과 및 고찰

사출성형 해석을 통하여 선정된 조건의 타당성을 고찰하기 위하여, Fig. 16와 같은 금형을 제작하여 사출성형 실험을 수행하였다. 금형의 크기는 350![]() 350

350![]() 320mm로 턴테이블 형식으로 이루어져 있다.

320mm로 턴테이블 형식으로 이루어져 있다.

1, 2차 사출성형을 통해 선정된 최적 공정 조건을 Table 6에 나타내었고, 본 사출성형 실험에서는 금형의 예열 시간, 금형 온도, 사출 유량, 사출 시간, 최대 사출 압력, 보압 시간, 보압 크기, 냉각 시간을 2절과 3절에서 선정된 조건을 사용하였다.

Fig. 17은 본 실험으로 제작된 성형품이고, 성형품의 외관을 관찰한 결과 웰드라인과 기공들이 존재하지 않음을 알 수 있었다. Fig. 18은 제품의 설계 기준인 CAD 데이터와 제작된 제품의 변형 측정데이터를 비교한 위치 오차 분포를 나타낸다. Fig. 17에서 제작된 제품의 위치 오차가 ±0.19mm 내외로 매우 양호함을 알 수 있다.

기존 공정으로 생산된 제품과 사출성형 해석을 통해 선정된 조건으로 제품을 생산하였을 때 웰드라인과 기공 등을 정성적으로 비교한 결과, 사출성형 해석을 통해 생산된 도어 래치 제품이 기존 제품보다 품질이 향상되고, 제품 불량으로 인한 금형의 재수정, 제품 생산시간의 손실을 최소로 하여 생산성이 향상될 것으로 판단된다.

Table 6. Primary, secondary injection molding through the selection of the process conditions

|

Manufactured condition |

Definition |

|

Pre-heating (hr) |

1 |

|

Mould temperature (〫 C) |

48~63 |

|

Injection flow ( |

37 |

|

Injection time (sec) |

0.882 |

|

Max. Injection pressure (bar) |

336 |

|

Dwelling time (sec) |

6 |

|

Dwelling pressure (bar) |

244 |

|

Cooling time |

9 |

Fig. 16. Mould for injection moulding experiments

Fig. 17. Moulded products for injection molding

Fig. 18. Analysis results of product displacement according to each axial

5. 결 론

본 연구에서는 3차원 사출성형해석을 통한 차량용 도어 래치 컨넥터의 사출성형 공정 조건 선정과 이 조건을 검증하기 위한 사출성형 실험을 수행하여 다음과 같은 결론을 얻을 수 있었다.

1. 3차원 사출성형 해석을 통하여 1, 2차 성형 공정에서의 사출 유량, 사출시간, 최대 사출압력 및 보압 시간이 사출성형 및 제품 특성에 미치는 영향을 분석 고찰하였다. 그 결과 1, 2차 성형 공정에 대한 사출 시간, 최대 사출압력 및 보압 시간을 예측하였다.

2. 예열시간에 따른 금형온도를 측정하였을 때 45분에서 1시간으로 길어질 때 금형 표면 온도 상승폭이 줄어들며, 실제 공정과 비교하였을 때 약 15분의 예열시간을 단축시킬 수 있었다.

3. 적절한 사출 및 보압 시간에 따른 제품 중량 차이를 확인하기 위해 시사출 실험을 통해 제품을 생산하여 확인하였을 때 사출 1초, 보압 5초로 적용하였을 때와 중량이 유사하였다.

4. 냉각 시간에 따른 변형량을 측정하였을 때 10초 이상 냉각 시간을 설정해도 변형량의 편차가 거의 발생하지 않았기 때문에 냉각 시간을 9초로 선정하였다.

5. 선정된 조건으로 차량용 도어 래치의 금형 제작을 통한 시사출 실험을 진행하였고, 사출 시간, 보압 시간, 냉각 시간을 변경하여 실험한 결과 선정된 조건을 적용할 때 제품의 변형량이 가장 적었다.

6. 이에 따라 선정된 사출 성형 공정 조건으로 금형을 설계하고, 제품을 생산하였을 때 기존 제품에 비해 불량률을 줄일 수 있으며, 제품 생산 시간의 손실을 최소화 하여 경쟁력을 확보할 수 있을 것이라 판단된다.

References

[1] S. H. Tang, "Design and thermal analysis of plastic injection mould", Journal of Materials Processing Technology, vol. 171, pp. 259-267, 2006.

DOI: http://dx.doi.org/10.1016/j.jmatprotec.2005.06.075

[2] J. W. Kim, D. Y. Jung, J. H. Kim, C. I. Kim, T. J. Choi, Y. J. Kim, J. K. Em, "Study on Optimizing Mold Design Parameters for FRP specimens in Injection Molding using CAE analysis", Kor. Soc. of Mechanical Engin., pp. 343-348, 2012.

[3] C. H. Park, B. G. Pyo, M. S. Gu, D. H. Choi, "Design Optimization of Injection Molding Parts for Minimizing Injection Pressure and Preventing Weldlines", KSAE, pp. 2553-2559, 2009.

[4] M. R. Ryu, Y. H. Kim, K. H. Lee, H. S. Park, “Optimization of an Electric Microwave Oven window Using Taguchi Design", Kor. Soc. of Mechanical Engineering, pp. 1756-1761, 2005.

[5] Y. S. Kwon, Y. S. Choi, B. G. Kim, B. H. Min, Y. D. Jeong, "Optimization of Injection Molding of Bobbin Part based on CAE", Journal of the Korean Society for Power System Engineering, pp. 68-72, 2002.

|

이 중 현(Jung-Hyun Lee) [정회원] |

|

|

|

•2015년 2월 : 계명대학교 기계자동차공학과 (공학사) •2015년 3월 ~ 현재 : 계명대학교 일반대학원 기계공학과 재학중 (공학석사)

|

|

<관심분야> 자동차 전자장치, 자동차 일반 |

|

|

이 선 봉(Seon-bong Lee) [정회원] |

|

|

|

•1993년 1월 ~ 2005년 4월 : 대우정밀(주) 기술연구소 수석연구원 •2004년 2월 : 부산대학교 대학원 기계공학 (공학박사) •2005년 5월 ~ 2007년 2월 : 대구경북과학기술원 지능형자동차 연구팀장 •2009년 11월 ~ 2015년 2월 : 지능형자동차부품진흥원 원장 |

|

•2007년 3월 ~ 현재 : 계명대학교 기계자동차공학과 교수

<관심분야> 자동차 전자장치, 자동차 일반 |

|