|

타원형 다단 딥 드로잉 제품의 성형성 향상을 위한 |

|

이사랑, 박상민, 홍석무* 국립공주대학교 금형설계공학과

|

|

Optimization of Initial Blank Shape of Multi-stage Deep |

|

Sa-Rang Lee, Sang-Min Park, Seokmoo Hong* Department of Metal Mold Design Engineering, Kongju National University |

|

요 약 다단계 딥 드로잉(multi-stage deep drawing)은 산업현장에서 대형의 금속 제품 뿐만 아니라 소형의 제품에 까지 많은 제품으로 확대되고 있는 제조 공정 중 하나이다. 예를 들어, 스마트 폰에 사용되는 USB-C형 소켓은 매우 작고, 정밀하며 세장비가 큰 부품이며, 이 제품은 타원형 다단계 딥드로잉 방법으로 제조된다. 다단계 딥 드로잉에 최종 제품의 두께 분포를 보장하기 위해서 다단계 딥드로잉 전체 공정에서 제품의 두께 분포가 균일하게 유지되어야 한다. 따라서 첫 번째 드로잉 작업 후에 타원형 제품의 장변과 단변쪽 측벽의 높이 차를 최소화하는 것은 최종 제품의 균일한 두께를 보장하는 가장 중요한 공정 설계 인자이다. 본 연구에서는 첫 번째 드로잉 공정 후 소재가 균일한 높이를 지속적으로 유지될 수 있도록 하기 위해서 유한요소해석을 기반으로 초기의 타원형 소재 형상 결정에 대한 최적 설계를 수행하였다. 최적 설계된 초기 블랭크 형상으로 성형된 제품의 경우 전체 균일한 두께 분포를 가질 뿐만 아니라 드로잉 후 제품의 장변과 단변의 높이 단차가 최소화 되었다. 최종적으로 최적 설계로 예측된 초기 소재 형상은 실제 실험 결과와 비교하여 검증되었고, 매우 양호한 결과의 일치를 보여주었다.

|

|

Abstract Multi-stage deep drawing is a widely used industrial manufacturing process, and its applications are gradually expanding to both small products and large metallic products. The USB C-type socket used in smart phones, for example, is manufactured using oval multi-stage deep drawing. The socket is very small and slender and it requires precise manufacturing. The thickness distribution of the final product is guaranteed only if it is uniform throughout the overall process. Therefore, minimizing the height difference between long and short sidewalls after the first operation is important for this goal. An initial blank optimization was performed for an oval-type drawing process based on finite element simulations. The goal was to determine an initial blank geometry that can maintain uniform height and thickness after the first draw operation. The initial blank shape of the sheet metal was optimized, and the results show that it satisfied the conditions of minimal thickness reduction and even thickness distribution. The geometry from the optimized simulation was compared with experimental results, which showed good agreement.

Keywords : Optimization, Stamping, Multi-stage stamping |

1. 서론 ![]()

최근 산업 형장에서 소형화 제품이 활발히 생산되고 있다. 스마트폰, 디지털카메라, 반도체, 하드 디스크 등의 차세대 IT 산업의 부품들은 점점 소형화, 경량화, 고기능화되면서 소형 제품으로 변하는 추세이다. 또한 이에 대한 산업계의 수요도 계속 증가될 것으로 예상된다[1]. 산업계의 수요 증가에 따라 제품의 생산 비용 절감과 시간 단축이 불가피하게 되었다. Fig. 1 (a)와 같이 기존에 용접 기술을 사용하던 제품들은 두 개 이상의 부품들을 용접으로 연결하면서 생산 시간이 오래 걸리고 생산 비용이 추가적으로 늘어나게 된다. 그러나 (b)와 같은 형상은 한 공정으로 수행하기 어렵기 때문에 다단 딥 드로잉(multi-stage deep drawing) 기술을 적용해야 한다. 이에 따라 용접을 하던 소형화 제품들은 다단 딥 드로잉 기술을 도입하고 있다. 스탬핑(stamping) 공정은 미리 일정 형상이 가공된 블랭크를 원하는 제품 형상이 되도록 미리 제작된 펀치와 다이 사이에 넣고 금형을 가압함으로써 블랭크를 원하는 형상이 되도록 성형하는 공정을 의미한다. 드로잉(drawing) 기술은 강판을 주름이나 파단 등이 발생하지 않고 제품 형상으로 성형하는 방법이다. 이때 블랭크의 형상이 필요한 형상보다 클 경우 성형 후 불필요한 부분을 제거한 후 사용한다[2]. 불필요한 부분은 제품의 손실뿐만 아니라 성형성을 떨어뜨린다. 초기 블랭크 형상을 적절하게 선택하면 재료 이용률과 성형성을 향상시키므로 초기 블랭크 형상이 매우 중요하다. 드로잉의 경우 초기 블랭크와 최종 제품의 크기에 따라 공정 수를 결정할 수 있다. 그러나 정확한 초기 블랭크 형상을 확정하기 어렵고, 다단 딥 드로잉의 경우 형상의 높이 차이와 두께 분포가 불균일한 문제점이 많이 발생하고 있다. 특히 타원 형상의 드로잉은 원형 드로잉의 경우보다 높이 차이가 불규칙하게 나타난다.

(a) (b)

Fig. 1. Comparison of manufacturing method of USB socket (a) two parts stamping and welding and (b) one part deep drawing

초기 블랭크 형상은 드로잉의 성형성에 큰 영향을 미치는 요인 중 하나이며, 다른 요인들로는 성형 후 형상, 재료의 성형성, 펀치 및 다이의 형상 반경, 윤활 조건, 가공 속도, 블랭크 홀딩력(BHF : blank holding force) 그리고 펀치와 다이의 클리어런스(clearance) 등이 있다. 특히 초기 블랭크 형상은 블랭크와 접촉하는 홀더 및 다이와의 접촉 면적 크기를 좌우하기 때문에 마찰력, BHF 등의 여러 가지 공정 변수들과 관련이 깊다. 블랭크에서 다이와 블랭크 홀더 사이의 접촉 면적이 증가하면 BHF와 성형 하중이 증가한다. 이 현상으로 인해 성형성이 떨어지게 되고 성형 결함의 원인이 되어 제품 품질에 문제가 발생하게 된다[3].

드로잉 공정 블랭크에 관한 선행 연구에서 원형 드로잉의 경우 Lee 등은 극소형 원통 컵의 드로잉 성과 품질에 미치는 블랭크 홀딩력과 블랭크 직경의 영향에 대해 연구하였고[1], Kim 등은 컵 드로잉에 의한 판재의 마찰 특성을 연구하였다[4]. Park 등은 축 대칭 딥 드로잉 제품의 블랭크 설계를 위한 표면적 계산 시스템의 적용에 대해 연구하였다[5]. Cheon 등은 축 대칭 딥 드로잉 공정의 최적 블랭크 형상에 관한 연구를 수행하였다[6-7]. 타원형 드로잉의 경우는 Park 등의 타원형 딥 드로잉 공정에서 블랭크 형상의 영향에 관한 연구[3] 외에는 사례가 거의 없다.

본 연구에서는 Fig. 1 과 같은 타원 형상인 스마트폰 C-type USB 소켓 부품의 다단 딥 드로잉 제품의 성형성에 영향을 미치는 초기 블랭크 형상에 대한 연구를 수행하였다. 최초 1공정 드로잉 후 균일한 높이를 얻기 위해서 초기 블랭크 최적 설계를 수행하였다. 초기 블랭크 형상을 타원의 장변과 단변의 길이를 설계 변수로 놓고 최적 설계를 수행하고 최적의 블랭크 형상을 제안했다.

2. 유한 요소 해석

초기 블랭크 형상 최적 설계의 목적은 드로잉 공정 시 균일한 높이의 이상적인 제품을 얻도록 하는 것이다. 본 연구에서는 높이가 균일한 최종 제품을 이상적인 제품으로 가정하고 이상적인 제품을 얻기 위해 초기 블랭크 형상을 장변과 단변의 길이를 설계 변수로 두고 최적 설계를 수행 한 뒤 최적의 초기 블랭크 형상을 결정했다.

2.1 다단 딥 드로잉 공정 형상

스마트폰 C-type USB 소켓 제품의 목표 치수는 장변 4.0mm, 단변 1.1mm, 높이 14.6mm로 초기 블랭크 크기는 약 장변 10.8mm, 단변 10.0mm이다. 초기 블랭크와 제품이 요구하는 치수에 의해 드로잉 율은 0.2로 20%이다. 따라서 이 제품의 총 공정 수는 드로잉 율을 고려하여 7공정으로 결정하였다.

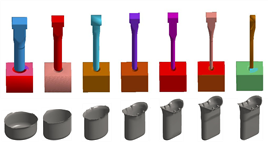

타원형 드로잉의 경우 초기 블랭크 형상에 따라서 제품의 높이 차이가 원형 드로잉의 경우보다 많이 나타나며, 이 현상으로 인해 제품의 품질이 떨어져 불량품이 발생한다. 또한 블랭크 재료를 드로잉 하면 가공 경화가 일어나고, 가공 경화가 일어난 블랭크를 재 드로잉 할 경우 가공 경화로 인해 변형 영역이 감소하여 가공이 어려워지고 지나친 드로잉 가공은 블랭크 표면이 거칠어지기 때문에 후처리 공정을 추가하게 되므로 비용의 증대를 초래한다[8]. 이러한 문제를 개선하기 위한 1공정 이후 균일한 높이를 갖는 초기 블랭크 형상에 대한 설계의 필요성으로 초기 블랭크 형상 최적 설계를 수행하였다. Fig. 2에서는 전체 7공정의 다단 딥 드로잉을 통해 폭에 비해 높이가 깊은 세장비를 갖는 타원형 제품의 다단 딥 드로잉 공정도를 보여주고 있다. 다단 딥 드로잉의 금형 설계에서는 전 단계의 공정에서 가공 경화된 부위의 재 성형을 하지 않기 때문에, 각 공정에서는 균일한 두께 분포를 가져야만 최종 단계의 제품의 균일 두께 분포를 보장할 수 있다.

Fig. 2. Shape of multi-stage deep drawing

Fig. 2. Shape of multi-stage deep drawing

2.2 유한 요소 해석

최적 설계를 하기 위하여 유한 요소 해석을 수행하였다. 유한 요소 해석 시 블랭크는 SUS304이며 두께는 0.15mm이다. SUS304의 항복응력은 239MPa, 탄성계수는 207GPa, 포아송 비는 0.28이다. 해석 시 사용된 재료의 hardening curve는 일반적인 강 재료에 사용되는 식 (1)의 Sift model을 사용하였다.

![]() (1)

(1)

여기서, ![]() 는 유동응력, K는 강도계수,

는 유동응력, K는 강도계수, ![]() 는 초기 변형률,

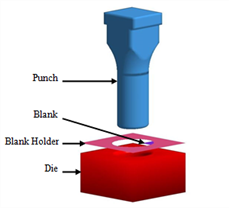

는 초기 변형률, ![]() 는 유효 변형률, n은 가공경화 지수이다(K=1455MPa, n=0.502). Stainless steel은 약간의 이방성을 가지는 재료로서 평균 이방성계수는 1.01이나 인장시험에서 측정된 SUS304의 이방성 계수는 등방성과 큰 차이를 보이지 않았기 때문에 본 연구에서는 등방성으로 해석을 적용하여 해석을 수행하였다. SUS304의 물성치는 Table 1에 나타내었다. 모델링은 총 7공정에서 1공정을 수행했을 때, Δh가 최소이면 다음 공정에서도 높이 차이가 최소가 된다고 가정하여 진행했다. 1공정은 Fig. 3과 같이 1공정의 1/4 대칭(symmetric) 모델을 적용하여 해석 시간을 단축하였다. 1공정은 상형에는 펀치와 바인더, 하형에 다이로 구성되어 있다. 펀치 속도는 1m/s, BHF(blank holding force)는 100N으로 적용하였다. 펀치 stroke는 제품의 목표 치수인 7.3mm에서 블랭크의 두께 0.15mm만큼 제외한 7.2mm로 하였다. 블랭크는 4절점 shell 요소로 element size는 전체 0.4mm로 결정하였다. 마찰 계수는 0.05를 사용하였다. 유한 요소 해석은 동적 유한 요소 해석 프로그램 LS-DYNA[10]를 사용하였다.

는 유효 변형률, n은 가공경화 지수이다(K=1455MPa, n=0.502). Stainless steel은 약간의 이방성을 가지는 재료로서 평균 이방성계수는 1.01이나 인장시험에서 측정된 SUS304의 이방성 계수는 등방성과 큰 차이를 보이지 않았기 때문에 본 연구에서는 등방성으로 해석을 적용하여 해석을 수행하였다. SUS304의 물성치는 Table 1에 나타내었다. 모델링은 총 7공정에서 1공정을 수행했을 때, Δh가 최소이면 다음 공정에서도 높이 차이가 최소가 된다고 가정하여 진행했다. 1공정은 Fig. 3과 같이 1공정의 1/4 대칭(symmetric) 모델을 적용하여 해석 시간을 단축하였다. 1공정은 상형에는 펀치와 바인더, 하형에 다이로 구성되어 있다. 펀치 속도는 1m/s, BHF(blank holding force)는 100N으로 적용하였다. 펀치 stroke는 제품의 목표 치수인 7.3mm에서 블랭크의 두께 0.15mm만큼 제외한 7.2mm로 하였다. 블랭크는 4절점 shell 요소로 element size는 전체 0.4mm로 결정하였다. 마찰 계수는 0.05를 사용하였다. 유한 요소 해석은 동적 유한 요소 해석 프로그램 LS-DYNA[10]를 사용하였다.

Table 1. Material properties of SUS304

|

Parameters |

SUS304 |

|

Young’s Modulus (GPa) |

207 |

|

Yield Stress (MPa) |

239 |

|

Poisson’s Ratio (ν) |

0.28 |

|

Hardening Exponent (n) |

0.502 |

|

Anisotropic Parameter (R) |

1.01 |

Fig. 3. Modeling of 1st stamping

3. 초기 블랭크 형상 최적 설계

3.1 민감도 분석

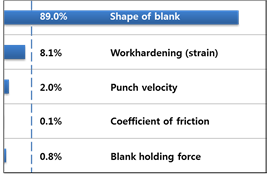

1공정 이후 타원형 제품의 장변부, 단변부의 최대, 최소 높이 차이 즉, Δh값이 가장 최소가 되는 것을 목적 함수(object function)을 삼고, 관련된 설계 변수는 블랭크의 물성, 마찰 계수 등을 변화시켜 높이 차이에 대한 영향도(sensitivity)를 살펴보았다. 초기 블랭크 형상 최적 설계 변수로는 BHF, 마찰 계수, 펀치 속도, 가공 경화, 블랭크 형상이 있다. 각 변수들이 Δh값에 미치는 영향도를 분석해 가장 큰 영향을 미치는 블랭크 형상을 설계 변수(design variables)로 결정하였다(Fig. 4).

Fig. 4. Design variables according to sensitivity analysis

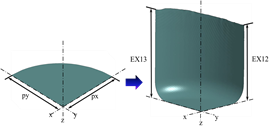

Fig. 5. The shape of initial blank and blank after first operation (px : minor radius, py : major radius, EX12 : Z displacement of the minor radius section, EX13 : Z displacement of the major radius section)

3.2 초기 블랭크 최적 형상 결정

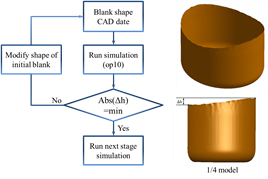

최적 블랭크 형상 설계를 위해, 블랭크 형상을 설계 변수로 결정하고 Table 2와 같은 목적 함수와 구속 조건(constraint)을 가지고 최적화를 수행했다. Fig. 5에서 보이는 바와 같이 장변과 단변의 설계 변수가 있으며, 목적 함수는 장변부와 단변부의 z 방향 변위 차이가 최소화 되도록 설정했다. 또한 실제 가공이 가능한 범위 내에서 장변부, 단변부의 높이와 제품의 두께에 대한 제한 조건을 부여했다. 최적 설계 프로세스는 Fig. 6에 도시한 것과 같이 초기 1공정에서 목적 함수가 최소가 될 때에 다음 공정에서 성형성이 향상될 것으로 가정하여 진행하였다. 본 연구에서 사용한 최적 설계는 근사 최적화 방법을 사용하였다. 근사 최적화 모델은 해석 시뮬레이션을 통해 직접적으로 구하지 않고 간접적으로 근사적 해석 모델을 생성하여 본래 문제의 최적 해를 근삿값으로 도출해 내는 방법이다[9]. 최적화 후 설계 변수는 Table 3과 같으며 z 방향 변위 차이가 초기 설계에 비해 69% 감소했다. 최적화 해석 및 자동화 프로세스 구현은 상용 최적화 프로그램인 LS-OPT[11]를 사용해 구현했다.

Table 2. Objective function and constraints

|

Objective function |

Mininize F(x) = ABS(Δh) |

|

Constraint |

8.5 < EX12 < 10.5 |

|

8.5 < EX13 < 10.5 |

|

|

Thinning < 25 |

Fig. 6. Process of optimization

Table 3. Initial vs. optimal design variables

|

|

|

Initial |

Optimal |

|

Design variables |

px |

10 |

11.28 |

|

py |

10.8 |

11.29 |

|

|

Objective |

Δh |

1.3 |

0.4 |

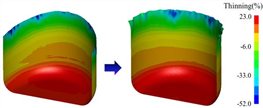

Fig. 7. Comparison of thinning between initial blank and optimal designed blank

Fig. 7. Comparison of distance between measurement and simulation

4. 해석 정확도 검증

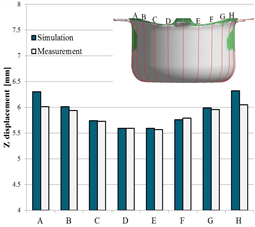

타원형 다단 딥 드로잉 제품이 전자 제품, 특히 USB 소켓과 같은 제품에 사용되기 위해서는 제품 성형성이 중요하다. 제품 성형성이 양호할 때, 제품의 높이가 균일하고 두께 분포도 균일하게 나타나야 한다. 제품의 성형성 향상을 위해 금형과 초기 블랭크를 시행착오(try-out) 하여 최적의 형상을 결정할 수 있으나 생산 시간 증가와 비용의 증가 문제로 유한 요소 해석을 통해 최적 설계를 수행하는 것이 시간 단축과 비용 절감 측면에서 이점이 있다. 그러나 유한 요소 해석의 정확도가 보장되지 않는다면, 현장에서 시행착오를 통해 결정할 수밖에 없다. 따라서 유한 요소 해석을 통해 타원형 다단 딥 드로잉 시 성형성 향상을 위한 초기 블랭크 최적화를 진행할 때, 해석 정확도의 검증이 반드시 필요하다. 타원형 다단 딥 드로잉 제품은 1공정의 실제 공정을 거친 제품의 3차원 측정 결과와 유한 요소 해석을 통한 데이터를 높이 분포를 비교 분석하였다. 유한 요소 해석 프로그램은 동적 유한 요소 해석 프로그램인 LS-DYNA[11]를 사용하였다. 실제 공정을 거친 제품은 비접촉 3차원 광학 측정 장비인 GOM ATOS[12]를 활용하여 3차원 측정을 하였다. ATOS는 8mega pixel triple scanner로 형상을 3차원 측정하여 CAD 대비 변위 차이를 contour로 보여준다[10].

Fig. 7는 3차원 측정 결과와 제품의 해석 결과를 비교한 결과이다. Fig. 7에서 A-H는 본 제품과 해석 결과의 높이 차이를 비교하기 위해서 일정한 각도로 그 지점을 표시하였다. 측정된 3차원 측정 결과와 유한 요소 해석 결과의 높이 분포는 각 지점에서 유사함을 알 수 있다. 다단 드로잉 공정 시 블랭크를 이송하기 위한 스크랩 부분을 제외하면 3차원 측정 결과와 유한 요소 해석 결과는 5.6% 정도의 오차 수준으로 유한 요소 해석이 충분히 신뢰할 만한 수준이며, 해석을 통한 초기 블랭크 최적 설계가 가능할 것으로 판단된다.

5. 결 론

본 연구에서는 두께 0.15mm인 SUS304 블랭크를 사용하여 타원 형상을 다단 딥 드로잉 공정 시 균일한 두께 분포를 가질 수 있도록 최적 설계를 수행하였다. 최적 설계 수행 시 민감도 해석을 통해 초기 블랭크 형상을 설계 변수로 설정하고 1공정 드로잉 이후 최소의 높이 차이를 갖도록 최적 설계를 수행하였다. 최적 설계 결과를 분석하는 과정에서 다음과 같은 결론을 얻었다.

1. 장변부와 단변부의 Δh값이 기존에 대비하여 69% 감소하였다.

2. Δh가 최소일 때, 전체 제품의 두께 분포뿐만 아니라 제품 상부 두께 분포도 균일하다.

3. 따라서 이후 다단 공정에서 발생하는 파단이나 주름 등이 제거되어 최종 제품의 성형성과 품질이 향상될 것으로 기대된다.

References

[1] K. S. Lee, J. B. Kim, W. J. Jung, J. H. Kim, “Influence of Blank holding Force and Blank Diameter on the Drawability and Quality of Very Small Cylindrical Cups”, Trans. Mater. Process., vol. 23, no. 8, pp. 489-494, 2014.

DOI: http://dx.doi.org/10.5228/KSTP.2014.23.8.489

[2] H. B. Shim , “A Study on the Effect of Blank Shape on the Miniature Stamping”, Trans. Mater. Process., vol. 15, no. 4, pp. 304-310, 2006.

DOI: http://dx.doi.org/10.5228/KSPP.2006.15.4.304

[3] D. H. Park, W. R. Bae, S. B. Park, S. S. Kang, “A Study on the Influence of Blank Shape in Elliptical Deep Drawing Process, Trans. Mater. Process”, vol. 9, no. 5, pp. 469-477, 2000.

[4] Y. S. Kim, W. J. Choi, “A Cup Drawing Test for Measuring the Coefficient of Friction in Sheet Metal Forming”, Trans. of the Kor. Soc. Automotive Eng., vol. 2, no. 1, pp. 96-105, 1994.

[5] D. H. Park, B. K. Choi, S. B. Park, S. S. Kang, “Application of Surface Area Calculating System for Design of Blank Shape of Deep Drawing Product, J. Kor. Soc. Precision Eng., vol. 17, no. 4, pp. 97-105, 2000.

[6] S. K. Cheon, C. H. Han, Kor. Soc. For Tech. of Plast., Spring Conf., Kor. Soc. Tech. Plast, Seoul, Korea, pp. 237-241, 1998.

[7] J. Kim, S. Hong, “Process and Die Design of Square Cup Drawing for Wall Thickening”, J. KAIS, Vol 16, no. 9, pp. 5789-5794, 2015.

DOI: http://dx.doi.org/10.5762/kais.2015.16.9.5789

[8] Sun Sac Oh, Won Yi, “A Study on the Mechanical Properties and Deformed Layer of STS 316L and 316LN Stainless Steels”, J. Kor. Soc. Precision Eng., vol. 21, no. 1, pp. 71-79, 2004.

[9] S. Park, “Preform Design of a Forged Punch by Approximate Optimization", J of the KAIS, vol. 15, no. 7, pp. 4057-4064, 2014.

DOI: http://dx.doi.org/10.5762/kais.2014.15.7.4057

[10] S. Hong, J. Hwang, “Bead Optimization to Reduce Springback of Sheet Metal Forming using High Strength Steel”, J. KSMTE., vol. 23, no. 4, pp. 350-354, 2014.

DOI: http://dx.doi.org/10.7735/ksmte.2014.23.4.350

[11] LS-DYNA, User's Manual, 2014.

[12] Gom ATOS, ATOS Professional user's manual, GOM mbH, 2014.

|

이 사 랑(Sarang Lee) [정회원] |

|

|

|

•2014년 3월 ~ 현재 : 국립공주대 금형설계공학과 재학중

|

|

<관심분야> 금속 판재성형 및 단조성형 해석 |

|

|

박 상 민(Sangmin Park) [정회원] |

|

|

|

•2014년 3월 ~ 현재 : 국립공주대 금형설계공학과 재학중

|

|

<관심분야> 금속 판재성형 및 단조성형 해석 |

|

|

홍 석 무(Seokmoo Hong) [종신회원] |

|

|

|

•1999년 2월 : 서강대학교 기계공학과 (학사) •2001년 2월 : 서강대학교 기계공학과 (석사) •2007년 8월 : Technical University of Munich 기계공학과 (박사) •2007년 3월 ~ 2015년 2월 : 삼성전자, 수석연구원 |

|

•2015년 3월 ~ 현재 : 공주대 금형설계공학과 교수

<관심분야> 금속 판재성형 및 단조, 하이드로포밍, 유한요소해석, 최적설계 |

|